INTELIGENTNE TECHNOLOGIE

ERP likwiduje szare strefy danych

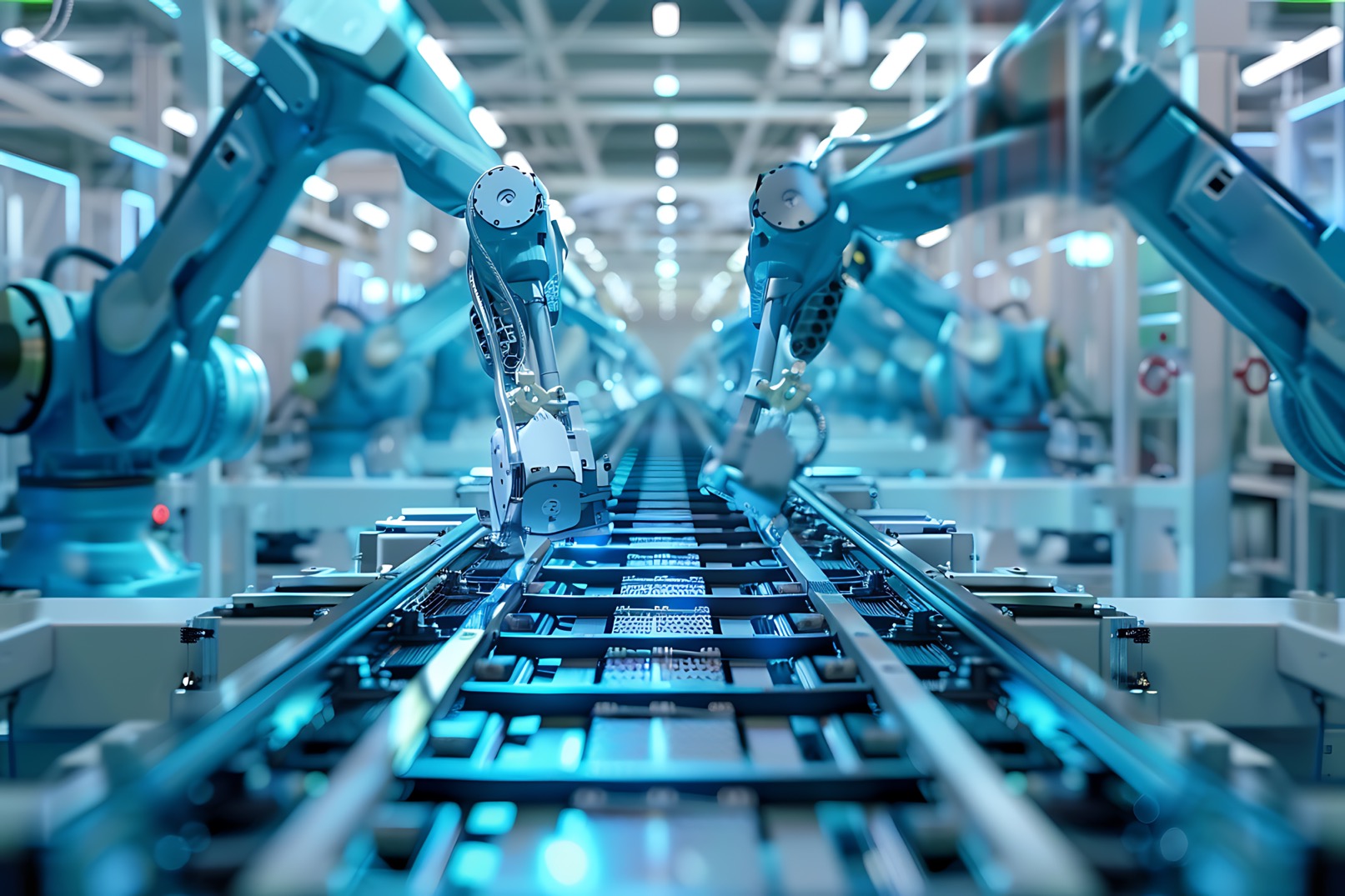

Współczesna fabryka musi wyposażać menedżerów produkcji w profesjonalne narzędzia teleinformatyczne, będące integralną częścią systemu ERP lub w pełni z nim zintegrowane w celu uzyskania spójności procesów. Bez tego trudno sprostać rosnącej konkurencji. Zdaniem wielu ekspertów, to już oczywistość.

Data publikacji: 15.09.2025

Data aktualizacji: 16.09.2025

Podziel się:

System ERP umożliwia integrację i optymalizację wszystkich kluczowych procesów biznesowych, przekształcając decyzje intuicyjne w inteligentne i oparte na danych. Nie mając takiego oprogramowania, kierownictwo przedsiębiorstwa przemysłowego otrzymuje informacje z opóźnieniem i z dużym ryzykiem błędu.

Dostęp do danych

– Nie mając zaawansowanego systemu ERP, szefowie przedsiębiorstwa przemysłowego nie są w stanie świadomie podejmować ważnych decyzji – twierdzi Sebastian Smiatek, konsultant ds. rozwiązań biznesowych Comarch ERP. – Brak wymiany zintegrowanych danych między działami organizacji skutkuje rozmyciem obrazu jej rzeczywistego funkcjonowania. Kierownictwo otrzymuje informacje z opóźnieniem, obarczoną dużym ryzykiem błędu. Brakuje wówczas wiedzy o czasach realizacji procesów biznesowych, o obecnym poziomie realizacji zleceń produkcyjnych, historii realizacji zamówień dla klientów czy o powiązaniach między różnymi dokumentami generowanymi w przedsiębiorstwie.

Bez systemu ERP nie można wprowadzać dużych zmian w organizacji, ponieważ nie ma dostępu do raportów zawierających w jednym zestawieniu historycznych danych o sprzedaży, kosztach, czasie produkcji, uzyskanych marżach. Aby skutecznie zarządzać produkcją w erze przemysłu 4.0, dyrektor produkcji potrzebuje przede wszystkim informacji o dostępności zasobów produkcyjnych: materiałach, półproduktach, pracownikach, maszynach. Konieczny jest dostęp do wszelkich danych o zamówieniach: terminach, priorytetach, warunkach umownych. Ważna jest wiedza o rzeczywistych zdolnościach produkcyjnych, a także wariantowości planów produkcji, z możliwością oceny, który jest najlepszy w danej sytuacji. Trzeba mieć podgląd stopnia realizacji produkcji i możliwości szybkiego wprowadzania zmian w planie oraz wielowymiarowego raportowania produkcji zapewniającego wiedzę, jak zmieniać procesy produkcyjne w organizacji.

Do najważniejszych funkcji systemu ERP, które pozwalają dyrektorowi produkcji lepiej zarządzać procesami produkcyjnymi, należy zapewnienie bezpośredniej wymiany informacji z innymi działami, takimi jak sprzedaż, magazyn, zakupy czy utrzymanie ruchu. Chodzi też o skuteczne planowanie produkcji w zintegrowanym środowisku systemowym, co daje pełną wiedzę o zamówieniach, stanach magazynowych, dostępności i wydajności zasobów produkcyjnych oraz zmianach w procesie produkcyjnym. Niezwykle istotny jest również komplet danych o procesie produkcyjnym, zapewniający raporty, które uskutecznią proces decyzyjny.

Wdrożenie systemu ERP umożliwia bezpośredni przepływ informacji między działami, co znacznie ogranicza ryzyko przekazywania niepoprawnych lub niekompletnych danych. Dobrym przykładem może być proces realizacji zamówień. Po ich wygenerowaniu w systemie ERP dział sprzedaży może natychmiast przekazać sygnał do działu produkcji, co pozwala na zaplanowanie realizacji w wyznaczonym terminie lub zaproponowanie innego terminu przy uwzględnieniu obecnego obłożenia produkcji. Oba działy dysponują pełnym zestawem informacji i nie muszą poświęcać dodatkowego czasu na ustalanie brakujących szczegółów.

A przecież wszelkie technologie operacyjne (OT) – systemy sterowania, automatyki i infrastruktury krytycznej – stają się kluczowym elementem transformacji cyfrowej przemysłu. Ich coraz głębsza integracja z systemami IT napędza rozwój czwartej rewolucji. Firmy inwestują w automatyzację, Internet rzeczy i cyberbezpieczeństwo OT, by zwiększyć efektywność i odporność operacyjną. Czujniki i moduły komunikacyjne w maszynach umożliwiają zbieranie danych w czasie rzeczywistym, dzięki czemu łatwiej zarządzać produkcją i przewidywać awarie. Warstwy IT i OT łączą dane z hali produkcyjnej z systemami teleinformatycznymi (ERP, chmura), dając pełniejszy obraz działalności fabryki.

– Rzadko zdarzają się już nawet średnie przedsiębiorstwa produkcyjne, które nie korzystają z żadnego systemu IT – podkreśla Sebastian Smiatek. – Ciągle spotykamy się jednak z sytuacją, w której firma nie ma wdrożonego systemu ERP we wszystkich obszarach działalności. Na przykład działy księgowości i sprzedaży pracują w systemie ERP, produkcja zaś wciąż opiera się na arkuszach MS Excel. Skutkuje to powstawaniem nieefektywnych procesów wymiany informacji w organizacji. Dane z ERP trafiają w ustalonym formacie do arkusza MS Excel w dziale produkcji, następnie są kopiowane do wewnętrznych arkuszy, a później dział sprzedaży ręcznie wprowadza te informacje ponownie do systemu ERP. W rezultacie powstaje swoista szara strefa na styku komunikacji produkcji z innymi działami, co prowadzi do wzajemnego przerzucania się odpowiedzialnością za brakujące lub błędnie przekazane dane.

Maciej Swienton

CEO, Monitor ERP System Polska

Cyfrowa transformacja w przemyśle nie jest już dodatkową opcją, lecz koniecznością. Firmy produkcyjne, które nie posiadają odpowiednio dopasowanego, spójnego i zintegrowanego systemu ERP, ryzykują utratę konkurencyjności, kontroli nad procesami i podejmowaniem decyzji w oparciu o niepełne lub opóźnione informacje. Dzisiejsze realia i uwarunkowania rynkowe wymagają od menedżerów produkcji narzędzi dających natychmiastowy dostęp do danych o zamówieniach, zasobach czy możliwościach produkcyjnych – bez tego trudno mówić o optymalizacji, efektywności czy konkurencyjności. Kluczowym jest, aby system ERP nie tylko integrował wszystkie obszary przedsiębiorstwa, ale również zapewniał możliwość raportowania w czasie rzeczywistym oraz szybkiego reagowania na zmieniające się warunki. Dane muszą „pracować” na decyzje menedżerów – nie odwrotnie. Wdrożenie systemu ERP, który eliminuje szare strefy informacji, pozwala uniknąć kosztownych błędów, zwiększa transparentność procesów i umożliwia optymalne wykorzystanie zasobów firmy. A to nie jest już przewaga konkurencyjna, tylko fundament nowoczesnego zarządzania produkcją.

Łącznik organizacyjny

– Zarządzanie współczesnym przedsiębiorstwem przemysłowym bez systemu ERP jest działaniem obarczonym znacznym ryzykiem operacyjnym – zgadza się Tomasz Mamys, starszy kierownik zespołu technicznego wsparcia sprzedaży oraz projektów wdrożeniowych w firmie Symfonia. – W ramach przemysłu 4.0, charakteryzującego się zaawansowaną komunikacją maszyn (M2M) oraz dynamicznym przepływem danych, system ERP ewoluował z narzędzia wspierającego do strategicznego centrum dowodzenia. Umożliwia on integrację i optymalizację wszystkich kluczowych procesów biznesowych, przekształcając decyzje intuicyjne w inteligentne, oparte na danych. Rola dyrektora produkcji wykracza obecnie poza tradycyjne zarządzanie operacjami. Nie jest to już wyłącznie doświadczony praktyk opierający się na intuicji czy systemie MRP II. W fabryce 4.0, gdzie integracja danych i cyfryzacja procesów są fundamentem działania, osoba ta staje się strategicznym liderem cyfrowym. Wymaga to od niego umiejętności efektywnego zarządzania i analizy danych pochodzących z wielu różnorodnych źródeł. Chodzi m.in. o predykcyjne zarządzanie konserwacją. System ERP analizuje dane z czujników Internetu rzeczy, prognozując awarie, zanim się wydarzą. Istotne jest także monitorowanie w czasie rzeczywistym całego łańcucha wartości: od zamówienia surowca po wysyłkę gotowego produktu. Dyrektor produkcji musi mieć pełną świadomość statusu każdego etapu, co pozwala na szybkie reagowanie i optymalizację przepływów. W grę wchodzi również automatyczne planowanie i optymalizacja. System jest zdolny do autonomicznego proponowania optymalnych scenariuszy produkcji, uwzględniając setki zmiennych, w połączeniu z mocą algorytmów sztucznej inteligencji – jak szachowy komputer, który myśli kilkadziesiąt ruchów do przodu.

Przedsiębiorstwo funkcjonujące bez systemu ERP można porównać z organizacją z poważnymi lukami informacyjnymi, co prowadzi do wielu problemów. Decyzje podejmuje się na podstawie danych sprzed dni lub tygodni. Przy dzisiejszym tempie biznesu to jak nawigowanie starą mapą w nowo wybudowanym mieście. Działania operacyjne toczą się w silosach – dział sprzedaży nie wie, co robi produkcja, ta nie komunikuje się z magazynem, a wszyscy są zaskoczeni, gdy klient dzwoni z reklamacją. Brakuje przy tym przewidywalności – planowanie przypomina wróżenie z fusów, a prognozy są tak trafne, jak przepowiednia pogody na dwa miesiące do przodu. W tradycyjnych przedsiębiorstwach przemysłowych działy często funkcjonują jak niezależne wyspy, z komunikacją opartą na nieformalnych interakcjach. Wdrożenie systemu ERP transformuje ten rozproszony model, ustanawiając efektywne mosty między tymi obszarami, tworząc spójną bazę informacyjną. Sprzedaż automatycznie informuje produkcję o nowych zamówieniach, produkcja aktualizuje stany magazynowe, a finanse mają dostęp do kosztów w czasie rzeczywistym. To przejście od komunikacyjnego chaosu do dobrze zorganizowanej orkiestry, w której każdy dział odgrywa swoją rolę, a wszystkie operacje są zsynchronizowane pod wspólnym, centralnym systemem zarządzania.

– W zależności od badania, odsetek polskich przedsiębiorstw niewykorzystujących ERP w codziennej pracy waha się w przedziale od 15 proc. dużych firm przez 33 proc. średnich i aż 78 proc. małych – przypomina Tomasz Mamys. – Oznacza to, że nadal niemal połowa naszego przemysłu funkcjonuje w cyfrowym średniowieczu. Wyniki wskazują również na spore różnice w transparentności procesów. Firmy bez ERP potrzebują średnio od pięciu do siedmiu dni na przygotowanie raportu o stanie produkcji, podczas gdy te z systemem ERP robią to w czasie rzeczywistym. Oprogramowanie takie należy zatem traktować nie jako opcjonalny wydatek czy luksus, lecz jako strategiczną konieczność. Stanowi to fundamentalną różnicę między efektywnym zarządzaniem a biernym administrowaniem, umożliwiając proaktywne przewidywanie przyszłości zamiast wyłącznie reakcji na zdarzenia przeszłe. W obliczu intensywnej konkurencji rynkowej i rosnących wymagań klientów, przedsiębiorstwa, które nie wdrożyły systemu ERP, ryzykują pozostanie w tyle za rynkowymi liderami.

Dobrze odzwierciedlony proces w systemie ERP nie widzi granic między jednostkami organizacyjnymi, ale skupia się na rolach w procesie i czynnościach do wykonania przez osobę o danej roli.

Piotr Krzysztoporski

Vice President, Chief Professional Services Officer, Mindbox

Statystyki dotyczące wykorzystania ERP bywają rozbieżne, ale w praktyce rzadko spotykamy dziś firmy produkcyjne, które nie mają żadnego systemu. Wyjątkiem są nowo powstające przedsiębiorstwa. Np. prowadzimy rozmowy z firmą, która dopiero wybudowała fabrykę w Polsce i dla niej wdrożenie systemu ERP jest pierwszym krokiem w stronę cyfrowego zarządzania. Z kolei firmy działające od lat zwykle korzystają z ERP, ale nie w pełnym zakresie, co rodzi potrzebę nowocześniejszych rozwiązań. Największe korzyści z systemu ERP dla produkcji to planowanie i harmonogramowanie (optymalizacja zapasów, eliminacja przestojów, terminowość), monitorowanie w czasie rzeczywistym (kontrola zapasów, wydajności i natychmiastowe reagowanie na problemy) oraz analizy kosztów i KPI. Kluczowe jest też likwidowanie silosów – dzięki ERP dane przepływają automatycznie między działami, co zwiększa transparentność i elastyczność organizacji. Dziś do tego zestawu dochodzi nowy element – sztuczna inteligencja (AI) w ERP, która nie tylko przyspiesza dostęp do danych, ale też wspiera menedżerów w podejmowaniu decyzji, automatyzuje zadania i otwiera przed firmami produkcyjnymi zupełnie nowe możliwości zarządzania w duchu przemysłu 4.0.

Wygodna konieczność

– Przemysł przeżywa obecnie trudne, ale też pod kątem zarządczym ciekawe czasy, bo pełne wyzwań – uważa Dawid Paruzel, dyrektor ds. realizacji usług ERP w firmie DPS Systems. – Koszty produkcji rosną w odniesieniu do wszystkich zasobów (ludzie, materiały, maszyny). Konieczność sprostania spersonalizowanym wymaganiom klientów końcowych wymusza krótkie cykle produkcyjne. Dodatkowo konieczność dostarczenia produktu do klienta na już, pod drzwi, zmusza do poszukiwania coraz to wydajniejszych ścieżek logistycznych.

Przy takich wymaganiach biznesowych zmienia się rola systemu ERP, który nie jest jedynie narzędziem wsparcia działań operacyjnych. Dobrze wdrożony, odzwierciedlający precyzyjnie w swoich funkcjach procesy produkcyjne i logistyczne, staje się podstawowym narzędziem decyzyjnym dla kadry zarządzającej.

Współczesny dobrze zaprojektowany fizyczny proces produkcyjny powinien być wspomagany narzędziami IT i OT. Wykorzystanie automatyki i Internetu rzeczy w pełnej integracji z oprogramowaniem ERP jest jedyną drogą do uzyskania pełnej możliwości zarządzania planem produkcji oraz do monitorowania bieżącego wykonania produkcji w podziale na etapy. Menedżer musi wiedzieć, co jest już wykonane, aby móc planować dalszą produkcję. Posiadanie wdrożonego procesowo systemu ERP daje ponadto pełne możliwości zarządzania zintegrowanym z produkcją procesem kontroli jakości, z procesami logistycznymi oraz procesami utrzymania ruchu identyfikującymi przestoje i ich przyczyny. Od posiadania danych w systemie ERP już tylko krok do odpowiedniej ich agregacji do struktury odpowiadającej liczbowo na pytania o efektywność produkcji.

Brak wdrożonego systemu ERP w procesie produkcyjnym to funkcjonowanie na podstawie rozproszonych danych znajdujących się w arkuszach kalkulacyjnych, rzadko aktualizowanych i niespójnych. Takie działanie (w tym wypadku trudno mówić o zarządzaniu) jest oparte na nieformalnej, nigdzie niezapisanej wiedzy i intuicji. Brak danych praktycznie uniemożliwia elastyczne reagowanie na zakłócenia i fluktuacje procesu produkcyjnego, utrudnia kontrolę przepływu materiałowego i przepływy pracy na produkcji.

Dobrze odzwierciedlony proces w systemie ERP nie widzi granic między jednostkami organizacyjnymi, ale skupia się na rolach w procesie i czynnościach do wykonania przez osobę o danej roli. Taka konstrukcja wspomagana dodatkowo przez moduły klasy workflow czyni proces elastyczniejszym i szybszym w realizacji. Daje jednocześnie bieżącą informację o tym, w którym miejscu procedur proces znajduje się w danej chwili. W takim modelu dane oraz kroki procesu przepływają między działami, przez co decyzje podejmowane są szybciej i na podstawie danych dostępnych i sugerowanych przez system ERP. Eliminowane są błędy decyzyjne wynikające z niespójności danych i – co ważne – eliminuje się powielanie tej samej pracy przez wiele osób w organizacji.

– Dziś już wiadomo, że system ERP to wygodna konieczność, a nie luksus dla bogatych. Niestety, można szacować, że ponad połowa przedsiębiorstw produkcyjnych nie korzysta jeszcze z dobrze wdrożonego na produkcji systemu ERP. Często firmy te używają fragmentów systemu ERP w obszarach księgowych, kadrowo-płacowych, sprzedażowo-magazynowych, z pominięciem elementów zarządzania produkcją. Konsekwencją braku systemu ERP w zarządzaniu produkcją jest mała lub wręcz zerowa znajomość procesu produkcyjnego poza działami produkcji, trudności w śledzeniu kosztów produkcji przez brak bieżącej jej rejestracji, wysoka podatność na konieczność podejmowania działań korygujących w trybie reaktywnym zamiast planowym lub predykcyjnym oraz brak wiarygodnych danych do podejmowania strategicznych decyzji dotyczących procesu produkcji. W rezultacie konkurowanie na rynku z innymi podmiotami jest tylko pogonią za liderami, którzy zdecydowali się na nowoczesne narzędzia IT wspomagające zarządzanie – podsumowuje Dawid Paruzel.

Kluczowe funkcje ERP dla dyrektora produkcji to:

Planowanie i zarządzanie zasobami – mózg operacji produkcyjnych. System automatycznie oblicza potrzeby materiałowe, planuje harmonogramy produkcji i optymalizuje wykorzystanie maszyn. Dyrektor produkcji wie dokładnie, co, kiedy i gdzie ma być produkowane.

Kontrola jakości i zgodności – integracja systemów kontroli jakości z procesami produkcyjnymi pozwala na natychmiastowe reagowanie na odchylenia. System pamięta wszystkie parametry, partie czy testy. Gdy pojawi się problem, wie dokładnie, gdzie go szukać.

Analityka predykcyjna i business intelligence (BI) – prawdziwa moc ERP objawia się w analizie danych. System nie tylko rejestruje, co się dzieje, ale przewiduje, co się stanie. Algorytmy analizują wzorce i tendencje, dostarczając dyrektorowi produkcji narzędzia podejmowania proaktywnych decyzji.

Zobacz również