INTELIGENTNE TECHNOLOGIE

Dlaczego sam system ERP nie wystarczy do efektywnego planowania produkcji w roku 2026 i drugiej połowie dekady?

Wchodzimy w drugą połowę dekady, w której cyfryzacja, automatyzacja i sztuczna inteligencja stają się nie tylko trendami, lecz koniecznością w świecie przemysłu. Globalne łańcuchy dostaw są coraz bardziej złożone, wymagania klientów – coraz wyższe, a zmienność rynków – coraz szybsza. W tym kontekście tradycyjne systemy ERP, które przez ostatnie dwie dekady stanowiły podstawę zarządzania przedsiębiorstwami produkcyjnymi, przestają wystarczać.

Data publikacji: 19.12.2025

Data aktualizacji: 07.01.2026

Podziel się:

Inteligentne planowanie w erze Przemysłu 5.0 to coś więcej niż trend. Firmy, które chcą pozostać konkurencyjne w roku 2026 i latach kolejnych, muszą zrobić krok dalej. Liderzy rynku produkcyjnego już teraz zmierzają w kierunku zaawansowanego planowania i harmonogramowania produkcji (APS).

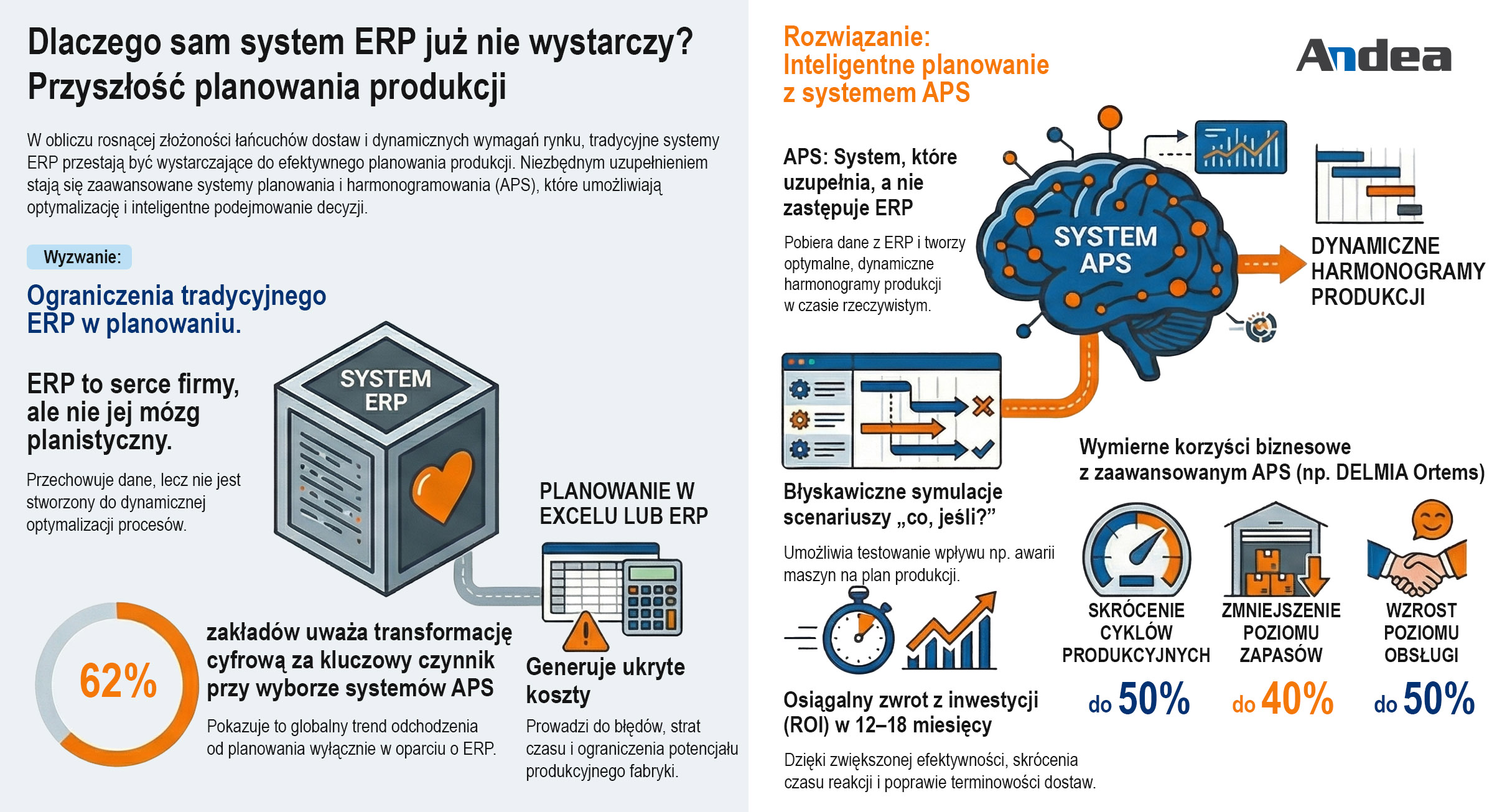

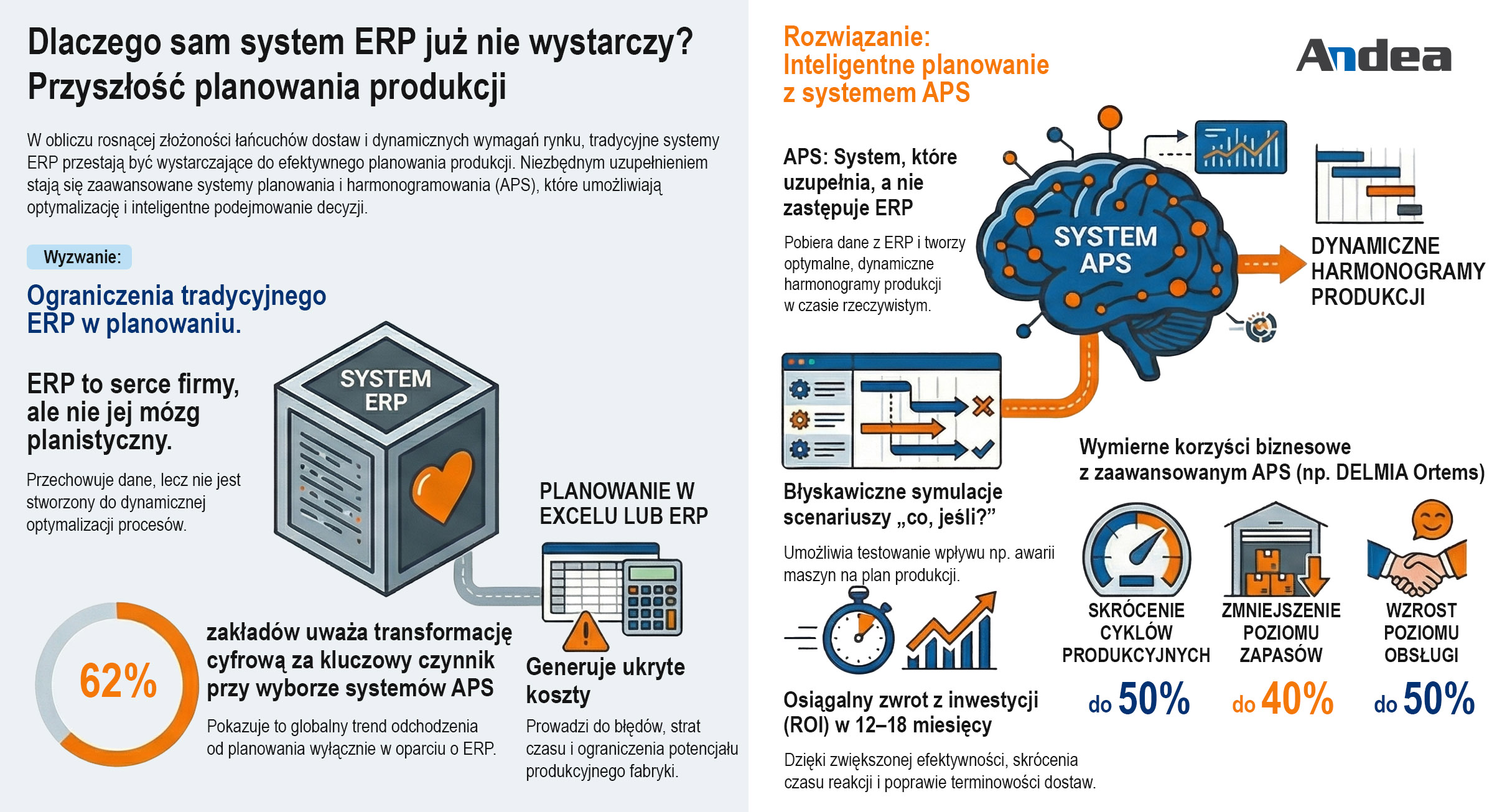

Według globalnych danych podawanych przez Industry Research, ponad 60% firm produkcyjnych wskazuje cyfryzację i automatyzację jako główny motor adopcji rozwiązań do planowania i harmonogramowania produkcji. Z raportu wynika, że 62% zakładów produkcyjnych uważa transformację cyfrową za kluczowy czynnik przy wyborze systemów APS, a ponad 55% przedsiębiorstw inwestuje w APS z funkcjami AI i analityki predykcyjnej.

ERP to serce przedsiębiorstwa, ale nie jego mózg planistyczny

Systemy klasy ERP (Enterprise Resource Planning) stanowią dziś standard w przemyśle. To one integrują dane z działów finansów, logistyki, magazynu, sprzedaży i produkcji. Umożliwiają skuteczną kontrolę zasobów i przepływu informacji, a tym samym stanowią centralny punkt zarządzania organizacją.

Systemy klasy ERP mają jednak pewne ograniczenia w planowaniu produkcji. Dlaczego tak jest? Bo ERP jedynie przechowuje i porządkuje dane, które mogą posłużyć do bardziej zaawansowanego, złożonego i kompleksowego planowania produkcyjnych. Nasuwa się zatem pytanie, czy planistyczne rozszerzenia i wtyczki do systemów ERP nie wystarczą. Otóż nie do końca. Wbudowane moduły planistyczne ERP są mają również swoje ograniczenia, a ich głównym zadaniem jest utrzymanie integralności danych, a nie dynamiczna optymalizacja procesów.

Jak podkreśla Ireneusz Polański, Dyrektor ds. Dostarczania Rozwiązań, w firmie Andea, przedsiębiorstwa często mylnie zakładają, że ERP wystarczy do wielopoziomowego planowania: „Widzimy wiele firm, które – mimo zaawansowanej produkcji – nadal planują w arkuszach kalkulacyjnych lub w podstawowych modułach ERP. To prowadzi do błędów, strat czasu i ograniczenia potencjału fabryki. Systemy APS pozwalają planistom podejmować decyzje w oparciu o rzeczywiste dane i algorytmy optymalizacyjne, a nie intuicję.”

Era Przemysłu 5.0, czyli kiedy dane i człowiek muszą współpracować

Globalna branża produkcyjna zmierza ku koncepcji Przemysłu 5.0, który stawia człowieka w centrum procesów wspieranych przez technologie. W praktyce oznacza to współpracę człowieka z maszynami, systemami Przemysłowego Internetu Rzeczy (IIoT) oraz sztuczną inteligencją (AI).

Era Przemysłu 5.0 to więcej niż automatyzacja i cyfryzacja procesów. To przede wszystkim inteligentna i szeroka współpraca między danymi, ludźmi i systemami. W tej rzeczywistości planowanie produkcji staje się procesem ciągłym, dynamicznym i opartym na analizie olbrzymiej liczby zmiennych.

Tradycyjny ERP nie jest do tego zaprojektowany. Potrzebny jest system, który potrafi:

- symulować różne scenariusze produkcji,

- reagować na zmiany dostępności surowców lub awarie,

- automatycznie reoptymalizować harmonogramy,

- dostarczać planistom „jedno źródło prawdy” o stanie produkcji.

Innymi słowy, potrzebny jest system APS (Advanced Planning and Scheduling), pełniący właśnie tę funkcję.

Czym jest APS i dlaczego stał się niezbędny?

Odpowiedzmy sobie zatem na powyższe pytanie, rozwiewając przy okazji pewne mylne przeświadczenie o tym, że systemy ERP i APS są rozwiązaniami konkurencyjnymi. Otóż system APS to rozwiązanie, które uzupełnia ERP, a nie zastępuje. Dzięki dwukierunkowej integracji z ERP i MES, APS pobiera dane w czasie rzeczywistym, przetwarza je i tworzy dynamiczne plany produkcyjne uwzględniające:

- dostępność zasobów (ludzi, maszyn, narzędzi),

- czasy przezbrojeń i konserwacji,

- terminy dostaw i zapotrzebowania klientów,

- oraz wszystkie ograniczenia technologiczne.

Jednym z najbardziej zaawansowanych systemów tego typu jest DELMIA Ortems, rozwiązanie korporacji Dassault Systèmes, wdrażane w Polsce przez firmę Andea – globalnego eksperta w dziedzinie cyfryzacji produkcji.

Przykładowe wyniki wdrożeń DELMIA Ortems:

- Skrócenie cyklów produkcyjnych o 50%,

- Zmniejszenie poziomu zapasów o 40%,

- Zwiększenie wartości produkcji o 10%,

- Skrócenie czasu przezbrojeń o 25%,

- Skrócenie czasu przygotowania planu o 60%,

- Wzrost poziomu obsługi klienta o 50%.

To realne liczby, które przekładają się na wzrost konkurencyjności i rentowności przedsiębiorstw.

Dlaczego ERP nie wystarczy w 2026 roku i latach kolejnych

Rok 2026 będzie okresem, w którym zarówno światowa jak i rodzima branża produkcyjna stanie przed nowymi wyzwaniami:

- gwałtownym rozwojem AI w zarządzaniu produkcją,

- upowszechnieniem IIoT i inteligentnych czujników,

- skracaniem cyklu życia produktów,

- oraz rosnącym zapotrzebowaniem na personalizację zamówień.

W tej nowej, choć już dziejącej się rzeczywistości ERP – nawet najbardziej rozbudowany i zaawansowany – nie jest w stanie dynamicznie reagować na zmiany w czasie rzeczywistym. Dzieje się tak dlatego, że jego funkcje planistyczne mają charakter statyczny.

APS, z kolei, to system zaprojektowany do ciągłego uczenia się i dynamicznej adaptacji. Potrafi przeliczać setki tysięcy zależności w ciągu sekund, dzięki czemu planista może błyskawicznie przetestować różne scenariusze typu „co, jeśli” (what-if), np. „Co, jeśli jedna z linii ulegnie awarii?” lub „Jak skrócić czas realizacji zamówienia przy ograniczonych zasobach?”.

Potencjalne wyzwania przy wdrażaniu APS i jak efektywnie im sprostać

Nie jest tajemnicą, że wielka liczba polskich firm produkcyjnych wciąż nie korzysta z systemów APS, opierając się na arkuszach kalkulacyjnych. Powody są różne:

- Aspekty finansowe: Firmy często nie dostrzegają zwrotu z inwestycji, zanim przeanalizują potencjalne korzyści.

- Przyzwyczajenia: Planowanie „po staremu” w Excelu wydaje się tańsze, choć w rzeczywistości generuje ukryte koszty.

- Brak kompletnych danych elektronicznych: APS potrzebuje dobrej jakości danych z ERP i MES.

- Obawy przed zmianą organizacyjną: Wdrożenie APS wymaga nowego podejścia do planowania i współpracy między działami.

Jednak doświadczenia specjalistów wdrażających systemy APS dowodzą, że przedsiębiorstwa, które zdecydowały się na ten krok, osiągają zwrot z inwestycji (ROI) w ciągu 12–18 miesięcy. Takie rezultaty możliwe są dzięki zwiększonej efektywności, skróceniu czasu reakcji i poprawie terminowości dostaw.

Andea i DELMIA Ortems, czyli inteligentne planowanie w praktyce

Firma Andea od lat specjalizuje się w implementacji systemów klasy MES, MOM i APS. Jej zespół doświadczonych ekspertów wspiera firmy produkcyjne w pełnym zakresie cyfrowej transformacji – od analizy procesów, przez integrację danych, po szkolenia i optymalizację.

Partnerstwo Andea z Dassault Systèmes zaowocowało licznymi sukcesami oraz wzrostem zainteresowania systemem DELMIA Ortems wśród polskich przedsiębiorców. Ukończone wdrożenia tego zaawansowanego systemu przynoszą wymierne efekty w wielu branżach takich jak motoryzacja, produkcja urządzeń medycznych, przemysł lotniczy i obronny, czy przemysł ciężki.

DELMIA Ortems jest narzędziem, które pozwala firmom nie tylko planować, ale przewidywać przyszłość na podstawie analizy wpływu decyzji planistycznych na wydajność, koszty i terminy dostaw.

Przyszłość planowania – automatyzacja i autonomia

Przemysł 5.0 oznacza przejście od automatyzacji do autonomii. Co to jednak znaczy w praktyce? Otóż w najbliższych latach coraz większą rolę będą odgrywać systemy samodzielnie uczące się na podstawie danych i potrafiące sugerować planistom optymalne decyzje.

Systemy APS, takie jak DELMIA Ortems, już w roku 2025 były fundamentem tej postępującej transformacji polskiej branży produkcyjnej. Dzięki integracji z AI i IIoT stają się częścią większego ekosystemu – cyfrowej fabryki przyszłości.

Jak podsumowuje Małgorzata Bazan, Starsza Konsultantka APS w Andea: „Wdrożenie systemu APS wykracza poza ramy technologicznej inwestycji. To strategiczny krok w stronę przewagi konkurencyjnej. W czasach, gdy każda minuta przestoju może kosztować tysiące złotych, możliwość odpowiedniego reagowania staje się kluczowa.”

Podsumowanie

Patrząc wstecz na rok 2025 widać wyraźny trend, który będzie kształtować także i rok kolejny oraz pozostałą część trwającej dekady. W erze Przemysłu 5.0, coraz mocniej napędzanej przez ciągły rozwój AI oraz IIoT, w 2026 roku przewagę rynkową będą miały te firmy, które połączą potencjał ERP z inteligencją APS.

Wspomniana na początku artykułu analiza rynkowa Industry Research dowodzi, że w latach 2024–2025 globalna wartość rynku APS była szacowana na około 0,85–0,95 miliarda dolarów amerykańskich. Prognozuje się, że w roku 2034 wartość ta osiągnie poziom między 1,9 i 2,6 miliarda dolarów. To oznacza, że firmy produkcyjne nie tylko coraz częściej inwestują w planowanie oparte na APS, ale że ten trend bardzo mocno przyspieszy.

System APS DELMIA Ortems stają się nowym standardem planowania w erze cyfrowej produkcji. Wdrażane przez doświadczonych ekspertów, którzy wiedzą, jak zmaksymalizować ROI, stają się jeszcze silniejszym atutem liderów branży produkcyjnej, poszerzając ich konkurencyjność i przewagę nad resztą rynku. Reasumując, przedsiębiorstwa planujące cyfrową transformację muszą rozumieć, że o ile ERP jest potrzebny, o tyle APS jest niezbędny dla jej powodzenia.

Firma Andea (https://www.andea.com/pl/) to złoty partner koncernu Dassault Systèmes i jego przedstawiciel w obszarach DACH oraz NAM. Jako ekspert w cyfryzacji planowania, harmonogramowania i zarządzania produkcją Andea pomaga firmom zyskiwać przewagę konkurencyjną poprzez skuteczne rozszerzenie możliwości ERP z pomocą autonomicznego APS.

Zobacz również