INTELIGENTNE TECHNOLOGIE

Sztuczna inteligencja w planowaniu produkcji

Od 2022 r., gdy na rynek z przytupem wszedł ChatGPT, generatywna sztuczna inteligencja stała się synonimem tej technologii, mimo że historia sztucznej inteligencji sięga lat pięćdziesiątych XX stulecia. Sztuczna inteligencja coraz częściej znajduje zastosowanie w zaawansowanych systemach APS lub systemach decyzyjnych na produkcji.

Data publikacji: 19.12.2025

Data aktualizacji: 19.12.2025

Podziel się:

Cztery fundamenty

– Skuteczne wdrożenie sztucznej inteligencji w firmie produkcyjnej opiera się na czterech fundamentach: danych, infrastrukturze, interfejsie użytkownika oraz mocy obliczeniowej – mówi Adrian Stelmach, prezes firmy explitia. – Przedsiębiorstwo musi świadomie zarządzać danymi, zapewnić odpowiednie środowisko serwerowe i zadbać, by pracownicy intuicyjnie korzystali z narzędzi sztucznej inteligencji. Od strony biznesowej najważniejsze są dwa pytania: czy organizacja jest gotowa na zmianę technologiczną oraz jaki będzie rzeczywisty zwrot z inwestycji. Punktem wyjścia zawsze powinna być identyfikacja konkretnych problemów, które trzeba rozwiązać. Technologia musi odpowiadać na rzeczywiste potrzeby firmy, a nie być wdrażana dla samego wdrożenia.

Planowanie produkcji jest obszarem, w którym firmy gromadzą ogromne ilości danych, niezależnie od tego, czy korzystają z zaawansowanych systemów, czy z Excela. Na tej podstawie sztuczna inteligencja może automatyzować rutynowe decyzje, analizować setki scenariuszy z przeszłości i wskazywać rozwiązania, które wcześniej okazały się najskuteczniejsze. Produkcja jest pełna sytuacji krytycznych, opóźnień dostaw, awarii maszyn czy zmian priorytetów. Sztuczna inteligencja reaguje na nie w czasie rzeczywistym, podpowiadając natychmiastowe korekty planu. Dzięki temu firmy szybciej i trafniej odpowiadają na nieprzewidziane zdarzenia.

Należy pamiętać, że sztuczna inteligencja analizuje tylko te dane, do których ma dostęp w procesie uczenia się. Dlatego to organizacja decyduje, czy system będzie opierał się wyłącznie na danych wewnętrznych, czy również na informacjach zewnętrznych. Oba podejścia mają swoje zalety i ograniczenia. Szeroki zakres danych zapewnia sztucznej inteligencji pełniejszy obraz i dokładniejsze rekomendacje, ale zwiększa ryzyko halucynacji – sytuacji, w której model proponuje rozwiązania oparte na własnych założeniach, a nie na rzeczywistych danych. Jeśli jednak aktywnie uczestniczymy w procesie uczenia się i dbamy o jakość danych, ryzyko halucynacji znacznie maleje, czego rezultatem są wiarygodne i jednoznaczne scenariusze działania.

Sztuczna inteligencja przeciw awariom

Prognozowanie awarii maszyn i urządzeń (predictive maintenance) to potężne narzędzie, ale jego opłacalność zależy od rzeczywistych kosztów przestojów. Dodatkowe czujniki monitorujące temperaturę, ciśnienie czy obecność opiłków w oleju pozwalają przewidywać awarie, podobnie jak samochodowe czujniki ciśnienia w oponach. Zanim jednak firma zainwestuje w takie rozwiązanie, musi odpowiedzieć na proste pytanie: ile kosztuje jedna godzina zatrzymania maszyny? Jeśli mówimy o dziesiątkach czy setkach tysięcy złotych, system zwróci się szybko. Warto dokładnie policzyć, czy dodatkowa infrastruktura i sztuczna inteligencja rzeczywiście mają sens.

Jednym z najprostszych i efektywnych zastosowań sztucznej inteligencji w zakładach produkcyjnych jest wdrożenie systemu opartego na modelu językowym przeszkolonym na dokumentacji technicznej. W dużych przedsiębiorstwach liczba instrukcji, kart urządzeń, raportów serwisowych czy katalogów jest ogromna. W praktyce oznacza to, że więcej czasu zajmuje znalezienie dokumentacji niż naprawa.

– Model językowy w ciągu kilku sekund potrafi przeszukać całą dokumentację, natychmiast wskazując właściwą procedurę, element lub parametr techniczny – twierdzi Adrian Stelmach. – Jeżeli potrzebne są bardziej szczegółowe dane, system od razu podaje konkretny dokument oraz numer strony, z której pochodzi. Dzięki temu cały proces pozyskiwania, weryfikowania i interpretowania informacji technicznej zostaje praktycznie w pełni zautomatyzowany. Rezultat biznesowy jest wymierny: dział utrzymania ruchu może skoncentrować się na samej naprawie zamiast na przeszukiwaniu dokumentów. Co istotne, wdrożenie takiego rozwiązania jest relatywnie tanie. Duży klient z branży spożywczej dzięki systemowi explitia odzyskał 80 proc. czasu, który poświęcał (cały dział utrzymania ruchu) na ręczne przeszukiwanie dokumentacji. Koszt inwestycji wyniósł 70 tysięcy złotych, a zwrot nastąpił w ciągu ośmiu miesięcy.

Aleksander Faleńczyk

dyrektor sprzedaży, Systemy dla Produkcji

PSI Polska

Przez lata planowanie produkcji miało charakter reaktywny i opierało się na uproszczonych wariantach harmonogramów. Systemy APS usprawniły reagowanie na zakłócenia, jednak dopiero sztuczna inteligencja zmienia logikę planowania na predykcyjną. Algorytmy AI, analizując dane historyczne, bieżące parametry i ryzyka, tworzą harmonogramy odporne na zmienność. Przykładem jest PSIasm Sequencing, które zamiast jednego planu analizuje wiele możliwych sekwencji, uwzględniając realne warunki pracy. Efektem jest stabilniejsza produkcja, lepsze wykorzystanie zasobów i odejście od gaszenia pożarów na rzecz świadomego sterowania procesem. Wraz z rozwojem AI w systemach APS planista przestaje wykonywać rutynowe obliczenia, a koncentruje się na analizie, ocenie ryzyka i budowaniu scenariuszy biznesowych. Algorytmy przejmują harmonogramowanie i reagowanie na zakłócenia, umożliwiając planistom skupienie się na decyzjach o realnej wartości. Dzięki PSIasm/Qualicision planista przechodzi z roli operatora systemu do roli kluczowego partnera biznesowego, który łączy dane, technologię i kontekst organizacyjny, podejmując świadome decyzje wspierające cele strategiczne firmy.

Oszczędności – wykorzystanie surowców i cyfrowy bliźniak

W wypadku surowców produkcyjnych sztuczna inteligencja może na bieżąco analizować ich wydajność i podpowiadać, czy wybór tańszego materiału rzeczywiście jest opłacalny. Zdarza się, że tańszy surowiec ma niższe parametry, co oznacza, że z tej samej ilości powstaje mniej produktu. Proste kalkulacje mogą więc sugerować oszczędność, ale głębsza analiza danych często prowadzi do innych wniosków. Podobnie jest z energią i pozostałymi mediami. Ilość danych, jakie obecnie generujemy, znacznie przekracza to, co jesteśmy w stanie przeanalizować w tradycyjny sposób. Sztuczna inteligencja znajdzie zaś powtarzalne schematy, wskaże wąskie gardła i wyciągnie konkretne wnioski, które trudno byłoby wysnuć człowiekowi.

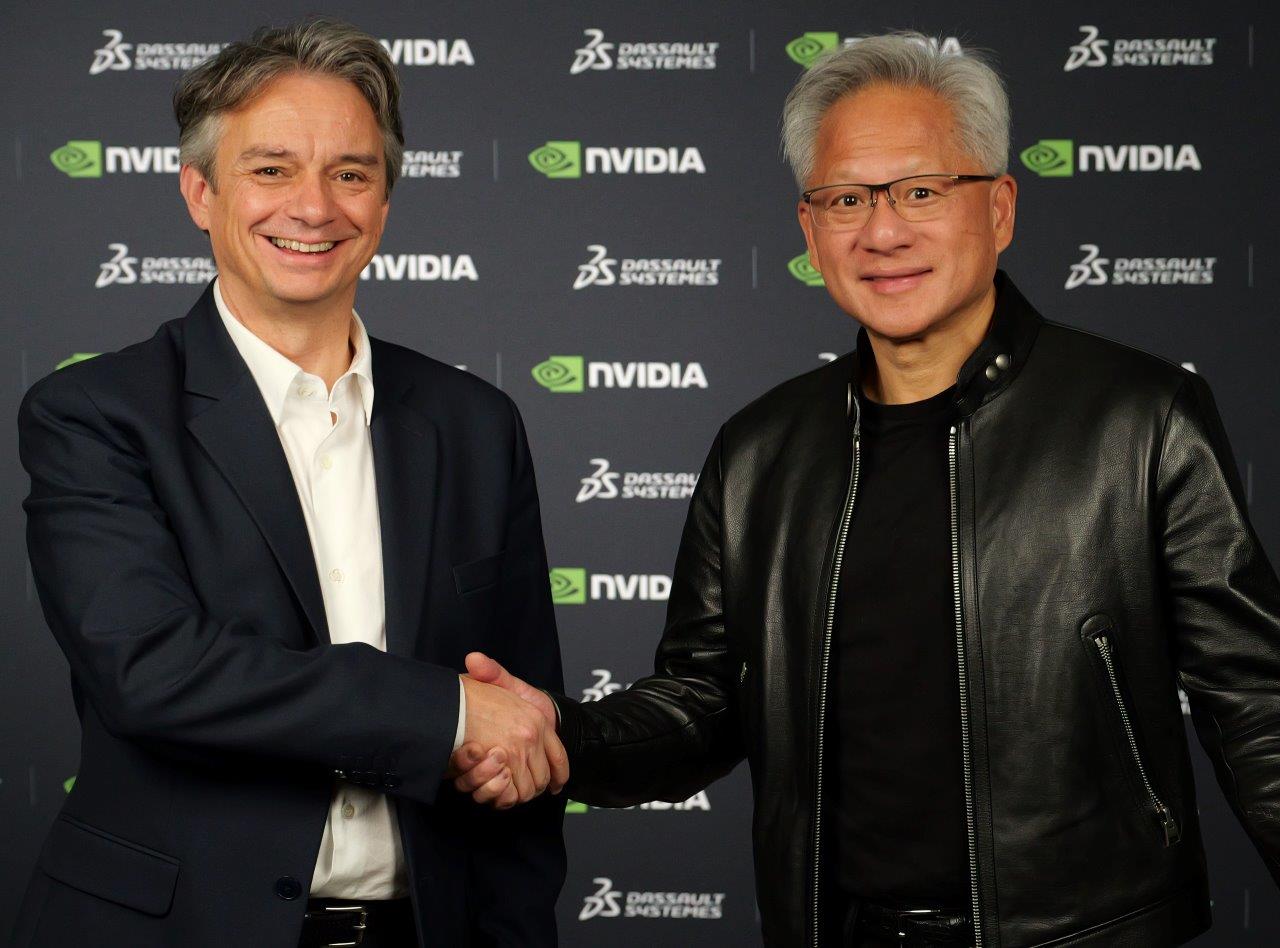

Jedną z kluczowych technologii przemysłu 4.0, która świetnie współpracuje ze sztuczną inteligencją, jest cyfrowy bliźniak – umożliwiający stworzenie cyfrowej wersji fabryki, linii lub maszyny jeszcze przed jej zakupem. W połączniu ze sztuczną inteligencją przeprowadzimy dzięki niemu symulacje procesów i sprawdzimy, jak nowe urządzenie wpasuje się w istniejące środowisko produkcyjne, weryfikując różne warianty parametrów. Pozwala to podejmować świadome decyzje inwestycyjne – od wyboru konkretnej maszyny po optymalizację procesów – przed wdrożeniem w rzeczywistej produkcji.

Wzorce i korelacje

– Dział planowania produkcji to strategiczne miejsce w przedsiębiorstwie przemysłowym – przypomina Piotr Rusin, product manager w Comarch ERP. – Jego efektywność przekłada się bezpośrednio na koszty, terminowość, jakość oraz satysfakcję klienta. Sam proces planowania jest złożonym zagadnieniem, ponieważ wymaga uwzględnienia wielu czynników i zmiennych, m.in. rodzaju produkcji, dostępności i terminowości dostaw surowców, miejsca w magazynie, prognoz popytu, dostępności maszyn i zasobów ludzkich, awarii i przestojów oraz wielu innych. Obecnie w firmach produkcyjnych planiści wspomagają się systemami Advanced Planning And Scheduling (APS), które bazują na regułach statycznych, uproszczonych modelach matematycznych i algorytmach optymalizacyjnych, nie do końca radzących sobie z dynamiczną zmiennością środowiska produkcyjnego. W związku z tym często trzeba ręcznie dostosowywać harmonogramy.

Z pomocą przychodzą mechanizmy sztucznej inteligencji, a szczególnie technologia uczenia maszynowego. Algorytmy, korzystając z danych historycznych, wyłapują wzorce i korelacje, których człowiek mógłby nie dostrzec, a model matematyczny w tradycyjnym APS – nie uwzględniać. Tradycyjne planowanie często generuje harmonogramy raz na dobę lub raz na zmianę, a w wypadku awarii reszta dnia jest planowana ręcznie. Modele sztucznej inteligencji szybko reagują i planują w czasie rzeczywistym, a połączone z Internetem rzeczy mogą takie awarie przewidywać zawczasu.

– Bazując na doświadczeniu oraz współpracy z przedsiębiorstwami produkcyjnymi wiemy, jak istotnym procesem jest planowanie produkcji – mówi Piotr Rusin. – W wielu firmach jest to główny czynnik przewagi konkurencyjnej. Dlatego już teraz implementujemy sztuczną inteligencję do aplikacji Comarch APS, m.in. w procesach optymalizacji harmonogramowania produkcji oraz prognozowania czasów trwania zleceń i serii produkcyjnych.

Dane wizualne

– Aby skutecznie wdrożyć sztuczną inteligencję w procesach produkcyjnych, przedsiębiorstwo powinno zacząć od oceny jakości danych wizualnych, które będą zasilać algorytmy – zwraca uwagę Konrad Badowski, key account manager end customers Poland, Ukraine & Baltics w firmie Axis Communications. – To oznacza audyt infrastruktury kamer, oświetlenia, przepustowości sieci oraz sprawdzenie, czy obecne urządzenia umożliwiają stabilne pozyskiwanie obrazu dla systemów analitycznych. Kamery pełnią funkcję oczu, dostarczając wysokiej jakości obraz niezbędny do działania algorytmów zewnętrznych: MES, SCADA czy modeli sztucznej inteligencji. Istotne jest właściwe rozmieszczenie punktów obserwacji i ich standaryzacja, by dane były porównywalne i powtarzalne.

Z biznesowej perspektywy warto jasno zdefiniować problemy, które mają być rozwiązane przez wdrożenie, oraz przygotować pracowników do korzystania z danych wizualnych. Dobrze zacząć od pilotażu na wybranej części linii, aby potwierdzić wartość wdrożenia i dostosować konfigurację kamer do specyfiki procesu.

Kamery dostarczają ciągły czytelny obraz procesów, dzięki czemu systemy sztucznej inteligencji mogą w czasie rzeczywistym generować wiarygodne dane o tempie produkcji. Planista zyskuje pełną transparentność obciążenia maszyn, przepływu elementów i zmian w rytmie pracy. Automatyczna analiza obrazu – zliczanie elementów, wykrywanie przestojów czy opóźnień – eliminuje błędy ręcznego raportowania.

Na podstawie obrazu dostarczanego przez kamery modele analityczne mogą wykrywać liczbę wykonanych elementów, mierzyć czasy przejścia, identyfikować defekty, monitorować zgodność z procedurami czy wykrywać przestoje. Na przykład Axis Object Analytics umożliwia klasyfikację obiektów i aktywności już na poziomie kamery, dzięki czemu dane są czytelne i bardziej kontekstowe. Gdy łączy się je z odczytami z czujników Internetu rzeczy, powstaje pełny obraz procesu.

Wczesne sygnały awarii, takich jak spowolnienia cyklu, nieregularne ruchy czy drgania, są wychwytywane przez systemy analityczne, które wykorzystują obraz z kamer jako główne źródło informacji. Kamery termowizyjne mogą dodatkowo wykrywać anomalie temperatury, a modele sztucznej inteligencji porównują obserwowane wzorce z trybem referencyjnym. Tak wczesne wykrywanie nieprawidłowości ułatwia predictive maintenance, planowanie przeglądów i redukcję nieplanowanych przestojów. Dane mogą być przekazywane bezpośrednio do systemów MES, SCADA czy narzędzi planistycznych.

Dane wizualne z kamer umożliwiają systemom analitycznym wykrywanie różnych rodzajów nieefektywnej pracy: jałowych cykli, strat materiałowych, nieoptymalnych ustawień czy nagrzewania podzespołów. Algorytmy sztucznej inteligencji, korzystając z obrazu dostarczanego przez kamery, potrafią wskazać, które procesy trzeba spowolnić, usprawnić lub wyłączyć, aby ograniczyć zużycie energii i surowców. Kamery wspierają też monitoring trendów w czasie, np. stopniową degradację jakości pracy urządzenia. Dzięki temu decyzje optymalizacyjne są podejmowane na podstawie twardych danych.

– Dla planistów produkcji najważniejsze są cztery rekomendacje – przekonuje Konrad Badowski. – Oparcie planowania na danych wizualnych zamiast na deklaracjach operatorów. Wykorzystanie sztucznej inteligencji do analizy obciążenia linii i przewidywania wąskich gardeł. Gromadzenie pełnej historii zdarzeń, aby mieć wiarygodny wgląd w przebieg produkcji. Ścisła współpraca z inżynierami jakości i utrzymania ruchu oraz regularne przeglądy modeli sztucznej inteligencji dla utrzymania ich skuteczności.

Dobrym przykładem są zakłady Grupy BMW, do których firma Axis Communications dostarczyła sieciowe kamery rozmieszczone wzdłuż linii montażowej – rejestrują one w czasie rzeczywistym każdy pojazd wraz z jego położeniem na linii. Zasilają wewnętrzną platformę BMW o nazwie artificial intelligent quality next (AIQX), opartą na głębokim uczeniu i wizji komputerowej. Choć głównym celem AIQX jest kontrola jakości, wykrywanie defektów konstrukcyjnych, brakujących części czy niepoprawnie zamontowanych elementów, dane wizualne zbierane na linii mają także potencjał informacyjny dla planistów produkcji. Analiza obrazów w czasie rzeczywistym pozwala śledzić tempo montażu, lokalizację pojazdów i częstotliwość przestojów dokładniej niż tradycyjne systemy lub ludzie. Dzięki temu można lepiej ocenić obciążenie poszczególnych odcinków linii montażowej oraz przewidywać momenty krytyczne, a przez to szybko i wygodnie przygotować precyzyjne harmonogramy pracy personelu, zapotrzebowanie na komponenty i materiały. Ponadto po wykryciu defektu pracownicy linii otrzymują natychmiastowe informacje, co pomaga reagować szybko i minimalizować ryzyko opóźnienia.

Planiści BMW wykorzystują gromadzone dane wizualne nie tylko do poprawy jakości, ale także do optymalizacji całego procesu produkcji – lepszego obciążenia linii, redukcji wąskich gardeł i precyzyjniejszego przewidywania przepustowości całego zakładu.

Planować inaczej

– Problem z planowaniem produkcji leży w metodzie stosowanej, aby zarządzać produkcją – zwraca uwagę Krzysztof Fiegler, członek zarządu firmy UIBS Teamwork. – Polega ona na przygotowaniu szczegółowego planu produkcji, a następnie próbie jego realizacji w hali produkcyjnej. Jeśli jakieś założenia nie zostaną zrealizowane, trzeba wprowadzić zmiany i opracować kolejny szczegółowy plan. Im większa zmienność parametrów planistycznych, tym więcej takich przeplanowań trzeba wykonać. Często na koniec zmiany okazuje się, że rzeczywisty przebieg produkcji ma niewiele wspólnego z planem z początku zmiany. Dlatego absurdem jest zarządzanie oparte na szczegółowym planowaniu w fabrykach, w których występuje duża zmienność. Trzeba tam zastosować inne podejście do planowania i zarządzania produkcją.

W 2009 r. polska firma UIBS Teamwork opracowała pierwszy działający prototyp autonomicznego systemu decyzyjnego, który potrafi samodzielnie zarządzać zasobami, opierając się na precyzyjnym opisie procesu pracy dla każdego zlecenia produkcyjnego, czyli wykorzystując technologię jego wykonania. IPOsystem tworzy nową klasę systemów informatycznych: autonomous decision-making system (ADS). Innowacyjność wynika z algorytmów decyzyjnych. Zespół UIBS Teamwork wynalazł matematyczną metodę opisu planu produkcji. Dowolny plan można opisać wieloma parametrami, które go charakteryzują. Twórcy IPOsystem znaleźli metodę obliczania tych parametrów z danych wejściowych, unikając konieczności wykonywania harmonogramowania.

Mechanizm decyzyjny wykorzystuje te parametry w podejmowaniu decyzji. W początkowym okresie działania systemu w przedsiębiorstwie decyzje są podejmowane na podstawie teoretycznie obliczonych parametrów. Wraz z upływem czasu parametry te są modyfikowane przez mechanizmy wąskiej sztucznej inteligencji, zasilanej danymi z raportów. Dostraja ona mechanizmy decyzyjne do rzeczywistych warunków funkcjonowania firmy, takich jak jakość technologii, różnice w umiejętnościach pracowników, terminowość realizacji zamówień i inne.

IPOsystem zarządza produkcją w ponad siedemdziesięciu zakładach produkcyjnych. Automatyzuje procesy planowania, bezpośredniego zarządzania zasobami i zbierania precyzyjnych danych o przebiegu procesów produkcyjnych. W czasie rzeczywistym podejmuje decyzje dotyczące kolejności realizacji i doboru zasobów dla poszczególnych czynności technologicznych. Każdy pracownik, po zgłoszeniu gotowości do pracy w systemie, otrzymuje polecenie realizacji optymalnej w danym momencie operacji technologicznej.

System wskazuje precyzyjnie numer zlecenia produkcyjnego, stanowisko pracy, na którym należy wykonać pracę, szczegóły technologiczne operacji oraz miejsce, w którym znajdują się niezbędne przygotowane przez system materiały, półprodukty i narzędzia. Zarejestrowanie końca pracy generuje kolejną decyzję systemu i wydanie zoptymalizowanego w danej chwili polecenia. Dzięki algorytmom decyzyjnym proces obliczenia i wydania pracy trwa nie dłużej niż pięć sekund.

– System wdrożono m.in. w firmie Druk Polska, która specjalizuje się w produkcji wysokiej jakości artykułów reklamowych, w tym personalizowanych kalendarzy – mówi Krzysztof Fiegler. – Firma zautomatyzowała procesy planowania i bezpośredniego zarządzania pracownikami w hali produkcyjnej. Wcześniej tracono dużo czasu i energii na zorganizowanie produkcji zgodnie z przyjętym planem, problemem był również nadzór nad realizacją poleceń, w tym kontrola wydajności pracy. IPOsystem automatycznie mierzy czas trwania pracy i informuje o przekroczeniach norm dotyczących realizacji określonych poleceń. Wyzwaniem była także możliwość szybkiej realizacji ważnych zamówień, gdyż zazwyczaj trwało to około pięciu dni, co skrócono do jednego dnia.

Firma zmagała się również z rzetelnym wykonywaniem kalkulacji kosztów. Wcześniej realizowano je w Excelu, co dawało rezultaty dalekie od zadowalających. Teraz IPOsystem dokładnie weryfikuje koszty materiałów oraz rzeczywisty czas wykonania poszczególnych operacji. Dzięki temu obniżono ceny wielu wyrobów, co uatrakcyjniło ofertę.

Kolejnym wyzwaniem była realizacja zleceń o wielu wariantach. Im większa była różnorodność produktowa, tym więcej czasu zajmowało zarządzanie i trudniej było zapewnić jakość i terminowość. Dlatego firma ograniczała asortyment. Moduł parametryzacji IPOsystem umożliwił automatyczne tworzenie pełnej technologii wykonania zlecenia, kalkulację i uruchomienie produkcji bez udziału menedżerów. Wdrożenie tej funkcji pozwoliło wprowadzić pięćdziesiąt nowych produktów, każdy z nich w setkach możliwych wariantów.

Zobacz również