AUTOMATYKA I ROBOTYKA, INTELIGENTNE TECHNOLOGIE

Cyfrowa Transformacja – duchowy następca Lean?

Stawanie się Lean – bo Lean się nie wdraża, tylko staje się – to proces uderzająco podobny do procesu stawania się organizacją dojrzałą cyfrowo.

Data publikacji: 01.07.2025

Data aktualizacji: 30.07.2025

Podziel się:

Uświadomiłem to sobie przeglądając dziesiątki różnych opracowań, artykułów, checklist czy infografik, które obrazują jak krok po kroku, implementując różne podejścia i korzystając z popularnych narzędzi, stać się Lean.

Pokusiłem się więc o przyporządkowanie poszczególnym etapom ich odpowiedników.

Cyfrowa dojrzałość a Lean

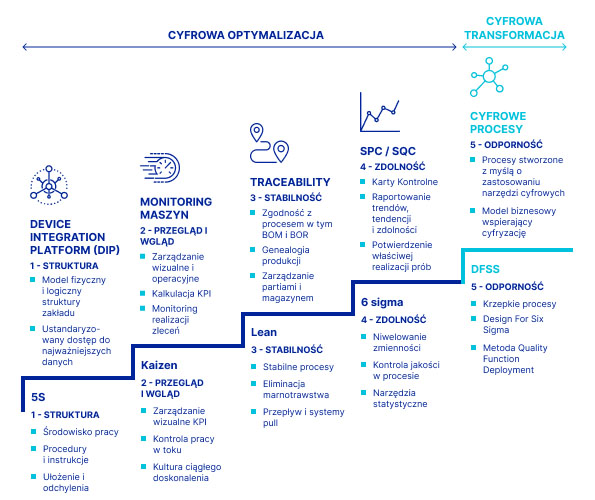

- Budowanie struktur – selekcja obszarów i związanych z nimi źródeł danych, usystematyzowanie sygnałów w postaci organizacji obiektowej, sprzątanie skupione na jakości danych (bez szumów, bez outlayerów), standaryzacja obiektów, formuł, skryptów, wizualizacji (tworzenie szablonów). A także samodyscyplina – wspierana przez odpowiednie narzędzie implementacja najlepszych praktyk projektowych. To wszystko jest typowe zarówno dla 5S, jak i dla rozwiązań klasy DIP (Device Integration Platform), które stanowią punkt wyjścia w większości projektów digitalizacji.

- Przegląd stanu i wgląd w jego przyczyny – czyli Visual Management, który może być realizowany z systemami monitoringu maszyn. Łączy się to w naturalny sposób z elementami Kaizen, czyli ciągłą poprawą i dążeniem do doskonałości.

- Stabilne i przewidywalne procesy – prowadzone w zgodzie ze standardem, spójne z wytycznymi, wymaganiami i regulacjami. Traceability to nie tylko rejestracja powstawania produktu. To również ciągłe odnoszenie się do wzorca i wsparcie operatora w prawidłowym prowadzeniu procesu.

- Zdolność na najwyższym poziomie – systemy MOM stanowią cyfrowe odpowiedniki narzędzi Six Sigma. Wpisana w proces kontrola jakości pozwala na jego ciągłe monitorowanie i bardzo szybkie identyfikowanie nawet najbardziej subtelnych zmian, które choć nie powodują powstawania niezgodności, mogą już zmniejszać zdolność procesu. Cyfrowe karty kontrolne w mechanizmach SPC i SQC to już żadna nowość.

Indywidualna droga

Wszystko to są działania usprawniające i optymalizujące, które dokładamy do istniejących procesów czy procesów, których sposób realizacji jest zasadniczo znany.

Prawdziwa przewaga konkurencyjna pojawia się, gdy znajdujemy swój własny – inny sposób postępowania, odbiegający od status quo w branży.

DFSS (Design For Six Sigma) to podejście, które pomaga poszukiwać takich nowych dróg. Analogicznie w procesach cyfryzacji możemy podjąć opisaną powyżej drogę optymalizacji lub transformacji, gdzie cały proces zostanie przebudowany z pełnym wykorzystaniem dobrodziejstw technologii cyfrowych.

Badanie ADMA

ADMA opisuje dojrzałość cyfrową w 5 stopniowej skali. Od poziomu 4.0 zaczyna się Factory Of The Future. Jednak to poziom 5 oznacza, że organizacja osiągnęła innowacje w łańcuchu wartości i modelu biznesowym, rewolucyjne efekty biznesowe, innowacje technologiczne oraz cyfrowe kompetencje.

Skąd tyle podobieństw między Lean a digitalizacją?

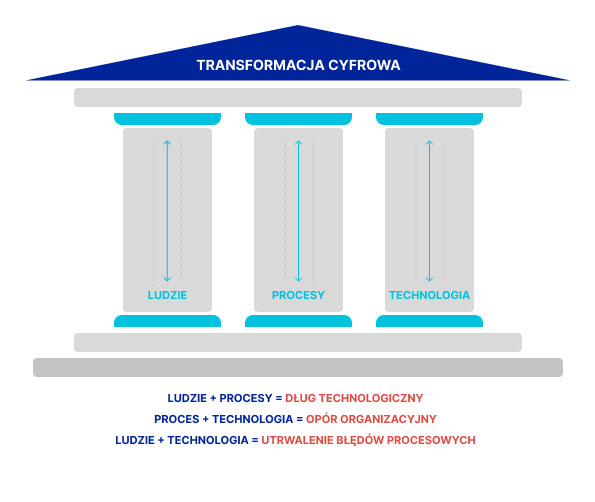

Myślę, że to kwestia motywacji – obie dziedziny sprowadzają się do budowania właściwego nastawienia ludzi, mindsetu – ukierunkowanego na usprawnianie i rozwój, na praktyczne zastosowanie dostępnych narzędzi (czy to procesowych czy technologicznych). Przy takim podejściu cyfryzacja jest następcą Lean, ale nie zastępcą – nie rozwiąże sama problemów procesowych. Prowadzi nas to do „świątyni” cyfryzacji i jej 3 filarów, które są niezbędne, by była ona stabilna.

Mimo spektakularnych efektów, jakie przynosi Cyfrowa Transformacja, nie tylko Black Belt, ale także adepci niższych stopni Lean, nie muszą się jeszcze pakować. Raczej powinni się szykować do nowych wyzwań. To oni w dużej mierze stoją na czele Cyfrowej Rewolucji w fabrykach. I to oni będą mieli realny wpływ na inicjatywy podejmowane w ich miejscach pracy w ciągu najbliższych lat.

Michał Zieliński

Członek Zarządu, Head of Product

ImFactory

Członek Zarządu, Head of Product w ImFactory – firmie specjalizującej się w cyfrowej transformacji przemysłu. Pełni również funkcję Project Managera i konsultanta. Odpowiada za kształtowanie wizji rozwoju systemów IT w środowiskach produkcyjnych. Wspiera przedsiębiorstwa w ocenie ich dojrzałości cyfrowej oraz pomaga im zaplanować cyfrową transformację. Absolwent Politechniki Gdańskiej. Ukończył Automatykę i Robotykę oraz studia podyplomowe Lean Six Sigma Black Belt. Autor licznych publikacji spod znaku #EfektywnaCyfryzacja. Dzieli się wiedzą na temat efektywności produkcji, cyfrowej transformacji, systemów MES/MOM oraz map drogowych cyfryzacji. Łączy wiedzę techniczną ze zrozumieniem procesów biznesowych. Dzięki temu skutecznie wspiera przedsiębiorstwa w ich drodze do Cyfrowej Fabryki. Artykuły i webinary Michała Zielińskiego dostępne są w Bazie Wiedzy ImFactory.

Zobacz również