INTELIGENTNE TECHNOLOGIE

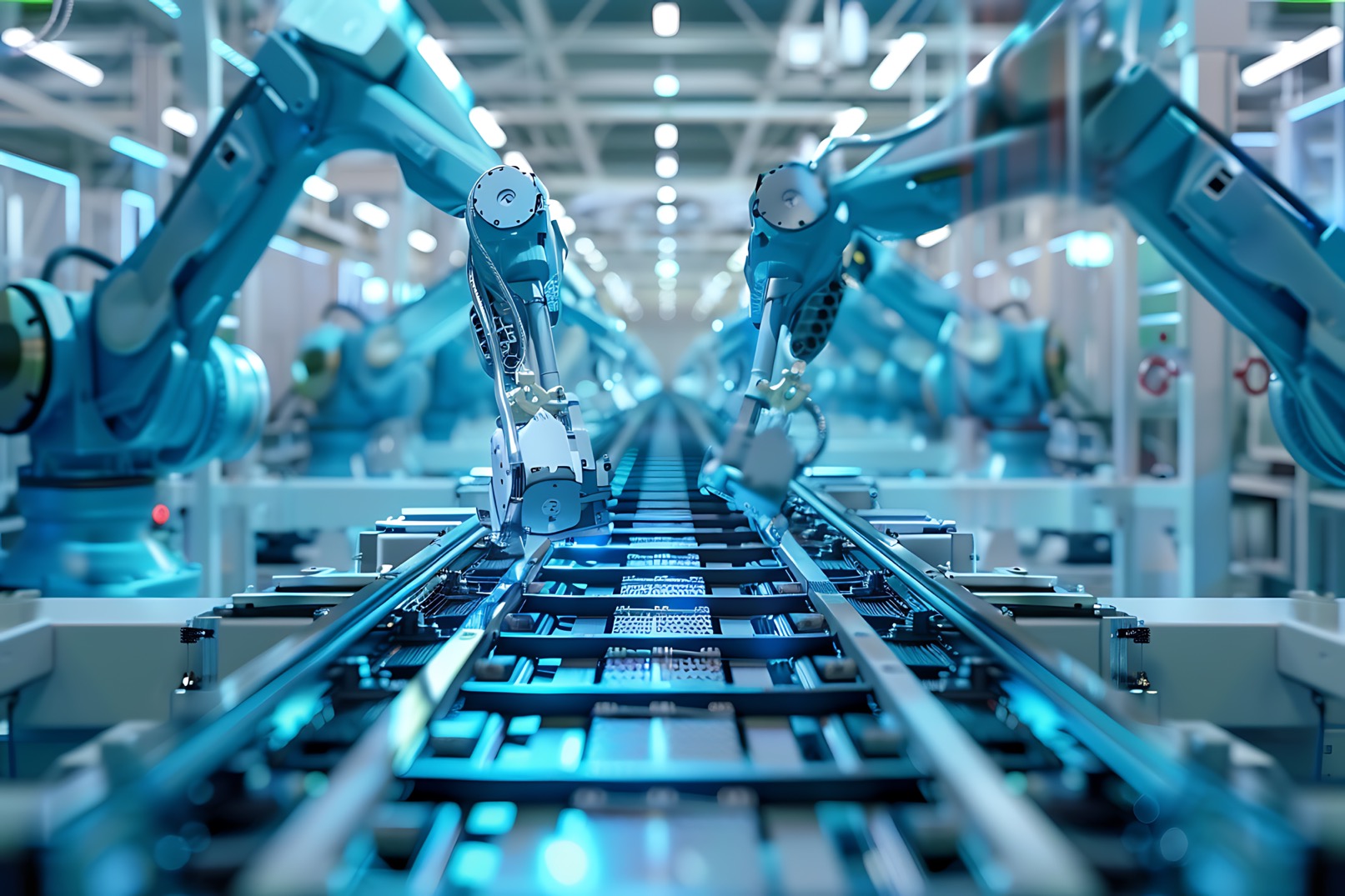

Innowacje przemysłu: siła wirtualnego bliźniaka i sztucznej inteligencji

W obliczu dynamicznych zmian i postępujących rewolucji przemysłowych zdolność do innowacji i adaptacji staje się kluczowa w utrzymaniu konkurencyjności. Odpowiedzią na te wyzwania są silne partnerstwa technologiczne i rozwój kompetencji przez mentoring.

Data publikacji: 16.09.2025

Data aktualizacji: 14.10.2025

Podziel się:

– W sytuacji nieustannego przyrostu nowych technologii klienci często gubią się w natłoku informacji. Rolą partnera jest proaktywne odpowiadanie na potrzeby biznesu przez proponowanie nowych rozwiązań i optymalne wykorzystanie technologii. Szczególną uwagę warto poświęcić dwóm obszarom: sztucznej inteligencji i cyfrowemu bliźniakowi – podkreśla Agnieszka Strzoda-Dratnal, Account Executive w Sii Polska.

Sztuczna inteligencja w służbie przemysłu

Sztuczna inteligencja kojarzona jest z generatywnymi modelami językowymi czy narzędziami tworzenia obrazów. W przemyśle jej zastosowanie jest jednak o wiele szersze: od projektowania i optymalizacji procesów przez poprawę jakości produkcji aż po redukcję kosztownych przestojów.

Na etapie projektowania i testów funkcjonalnych, wspieranych wirtualnym bliźniakiem, sztuczną inteligencję można wykorzystać do ulepszania zarówno obiektu, jak i całego procesu. Tecnomatix Process Simulate symuluje zachowania operatorów, co ułatwia projektowanie ergonomiczniejszych i bezpieczniejszych stanowisk pracy. Algorytmy uczenia maszynowego wspierają też dobór optymalnych parametrów pracy maszyn. Działając na platformach brzegowych (np. SIMATIC Industrial Edge czy IPC), mogą w czasie rzeczywistym dostosowywać ustawienia do zmieniających się warunków.

Ogromne możliwości drzemią także w analizie jakości wspieranej przez sztuczną inteligencję. Tam, gdzie standardowa kontrola wizyjna zawodzi, np. przy nieregularnych powierzchniach czy materiałach odbijających światło, systemy oparte na sztucznej inteligencji, takie jak m.in. Inspekto radzą sobie znacznie lepiej. Dzięki uwzględnianiu niuansów, refleksów czy zabrudzeń zwiększają precyzję oceny, zmniejszają odrzuty i ograniczają konieczność manualnych inspekcji. Jedna z firm z branży AGD wykorzystuje sztuczną inteligencję do kontroli jakości wytłoków zabrudzonych olejem, kierując do czyszczenia jedynie te, które są poprawne, oszczędzając czas, energię i detergenty.

Również generatywna sztuczna inteligencja znajduje zastosowanie w przemyśle. Industrial Copilot, oparty na dużych modelach językowych, wspiera programistów automatyki, automatyzuje powtarzalne zadania, generuje kod, pomaga w konfiguracji sprzętu i usprawnia diagnostykę, dzięki połączeniu możliwości modeli językowych z dokumentacją maszyny.

– Choć pełne przejęcie procesów decyzyjnych przez sztuczną inteligencję wymaga jeszcze rozwoju technologii oraz zmian prawnych, to w krótszej perspektywie najbardziej prawdopodobny jest model, w którym człowiek i algorytmy działają synergicznie, zwiększając efektywność i bezpieczeństwo pracy – podkreśla Piotr Lechicki, Competence Lead w Sii Polska.

Cyfrowy bliźniak to wirtualne odwzorowanie maszyny lub procesu, wykorzystywane na każdym etapie cyklu życia systemu produkcyjnego.

Digital Twin – fundament nowoczesnego przemysłu

Choć sztuczna inteligencja wnosi ogromną wartość na każdym etapie produkcji, jej pełny potencjał ujawnia się szczególnie w połączeniu z koncepcją cyfrowego bliźniaka.

Granica między IT a OT w przemyśle staje się coraz płynniejsza, ale fizyczne elementy maszyny, manipulatory i procesy pozostają kluczowe w łańcuchu decyzyjnym. Tradycyjna metoda hardware in the loop oznacza długą drogę od projektu do wdrożenia, ryzyko uszkodzeń i wysokie koszty napraw. Alternatywą jest koncepcja software in the loop, czyli właśnie cyfrowy bliźniak.

– Cyfrowy bliźniak to wirtualne odwzorowanie maszyny lub procesu, wykorzystywane na każdym etapie cyklu życia systemu produkcyjnego. Dzięki narzędziom takim jak PLCSim Advanced, SIMIT, NX Mechatronics Concept Designer czy Plant Simulation możliwe jest testowanie, optymalizacja i przewidywanie zachowań systemów jeszcze przed powstaniem prototypu – wyjaśnia Artur Nowocień, Business Development Manager w Siemens Digital Industries.

Korzyści płynące z zastosowania wirtualnego bliźniaka

Cyfrowy bliźniak oferuje wiele korzyści na każdym etapie cyklu życia produktu: od testów przez szkolenia po optymalizację i predykcję awarii.

- Testy. Umożliwiają wykrycie i eliminację wąskich gardeł na wczesnym etapie projektu, bez ryzyka uszkodzenia lub awarii rzeczywistej maszyny, jeszcze przed powstaniem fizycznego prototypu.

- Szkolenia. Pozwalają na szkolenie operatorów na wirtualnym modelu jeszcze na etapie rozwoju oprogramowania sterującego, co sprawia, że są oni gotowi do pracy w pierwszym dniu po odbiorze instalacji. Wykorzystanie technologii VR/AR dodatkowo zwiększa efektywność takich szkoleń.

- Optymalizacja. Dane zebrane w wirtualnym środowisku mogą być wykorzystane do optymalizacji parametrów pracy systemu produkcyjnego, zapewniając wysoką efektywność od pierwszego dnia uruchomienia.

- Predykcja. Wirtualne obiekty mogą być poddawane pracy w skrajnych warunkach, co pozwala oszacować podatność elementów na awarie, przewidzieć ich cykl życia i planować działania serwisowe, minimalizując przestoje.

Niezastąpione know-how

Zagadnienia związane z symulacją, tworzeniem wirtualnych bliźniaków i środowisk produkcyjnych coraz częściej trafiają do agendy firm, które planują realizację nowej inwestycji lub gruntowną modernizację istniejącej instalacji, bez przestojów produkcyjnych. Cyfrowa transformacja wymaga jednak eksperckiego know-how – wszechstronnego i ugruntowanego doświadczenia oraz kompetencji w opisanych obszarach przemysłu 4.0. Na rynku działają partnerzy legitymujący się rozległą wiedzą i praktyką w realizacji złożonych projektów przemysłowych, od projektowania i symulacji przez zaawansowaną automatykę aż po implementację nowoczesnych systemów sztucznej inteligencji i wirtualnego bliźniaka. Ważne jest zatem łączenie sił, które pozwoli wdrożyć najwyższej klasy produkty i oprogramowanie oraz zapewni wsparcie konsultacyjne, technologiczne i programistyczne na każdym etapie projektu.

Sprawdzony partner oferuje nie tylko najwyższej klasy produkty i oprogramowanie, ale także wszechstronne wsparcie konsultacyjne, technologiczne i programistyczne na każdym etapie projektu. Wiedza i doświadczenie pozwalają dostarczać innowacyjne rozwiązania, które odpowiadają na indywidualne potrzeby klientów, pomagając im w osiągnięciu maksymalnej efektywności i redukcji kosztów.

W kwietniu 2025 r. Sii Polska – pierwsza firma w Europie (poza Niemcami) – dołączyła do grona partnerów technologicznych Siemens w obszarze Machine and Line Simulation. Partnerstwo to, łączące indywidualne osiągnięcia obu firm z ich bogatszym doświadczeniem w realizacji licznych projektów, ma na celu dostarczanie całościowych, innowacyjnych i skrojonych na miarę rozwiązań dla klientów przemysłowych. Firmy, które planują inwestycję lub modernizację istniejącej instalacji i szukają partnera, który pomoże ci wdrożyć najnowsze technologie przemysłu 4.0 – od symulacji przez wirtualne bliźniaki po zaawansowane rozwiązania sztucznej inteligencji – mogę kontaktować się z w ramach nowego partnerstwa technologicznego. Eksperci są gotowi pomóc zoptymalizować procesy, zwiększyć efektywność i bezpieczeństwo, a także przygotować twoją firmę na wyzwania przyszłości.

*Artykuł powstał przy współpracy z Sii Polska oraz Siemens Polska.

Zobacz również