ZARZĄDZANIE

Problem solving (PPS) w Toyocie

Lean wiąże się z rozwiązywaniem wielu problemów. Przoduje w tym Toyota, która opracowała praktyczne podejście do rozwiązywania problemów (PPS). Dla wielu osób zaskakujące jest to, jak dużo czasu japońska firma poświęca na określenie i zrozumienie problemu, podczas gdy (wiele osób) w pozostałej części świata natychmiast przechodzi do (prawdopodobnie gorszego) rozwiązania. Pozwolę sobie prześledzić ten proces krok po kroku.

Data publikacji: 29.05.2024

Data aktualizacji: 29.05.2024

Podziel się:

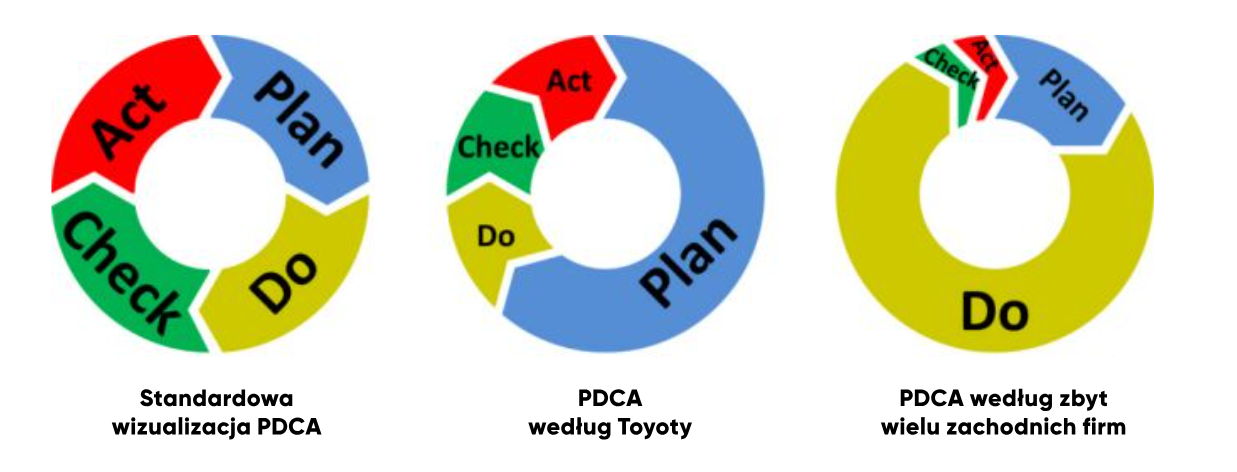

Nadrzędną strukturą procesu rozwiązywania problemów w Toyocie jest oczywiście PDCA (plan, do, check, act, czyli: zaplanuj, wykonaj, sprawdź, popraw). Moim zdaniem, jest to jeden z fundamentów szczupłej produkcji i ma kluczowe znaczenie dla wszelkiego rodzaju działań usprawniających. Dla przypomnienia – oto cztery kroki PDCA:

- „Zaplanuj” oznacza zidentyfikowanie i sprecyzowanie problemu, w tym zebranie danych dla jego zrozumienia, wyznaczenie celu i przeprowadzenie analizy przyczyn źródłowych.

- Krok „wykonaj” polega na opracowaniu i wdrożeniu środków zaradczych.

- W kroku „sprawdź” analizujemy, czy te środki zaradcze były skuteczne i czy cel został osiągnięty.

- „Popraw” polega na wprowadzeniu zmian i dalszej poprawie, jeśli cele nie zostały (jeszcze) osiągnięte. Jeśli się udało, w kroku „popraw” poszukiwane są inne obszary i zastosowania, w których rozwiązanie to mogłoby być wykorzystane (np. jeśli była to mniejsza próba, która miała być wdrożona na większą skalę). Toyota dzieli się również tymi yokoten z innymi zakładami za pośrednictwem wewnętrznej strony internetowej.

Informacje ogólne

Praktyczne rozwiązywanie problemów w Toyocie składa się z kroków wymienionych poniżej. Należy pamiętać, że czasami trzeba wykonać krok więcej, jeśli zdecydujemy się podzielić krok na dwie części.

- sprecyzowanie problemu,

- rozłożenie problemu na czynniki pierwsze,

- wyznaczenie celu,

- analiza przyczyn źródłowych,

- opracowanie i wdrożenie środków zaradczych,

- monitorowanie procesu i wyników,

- standaryzacja i udostępnianie.

Poniżej szczegółowo wyjaśnię wszystkie te kroki, w tym ryzyko i trudności. Ale zanim to nastąpi, pozwól, że pokażę ci strukturę.

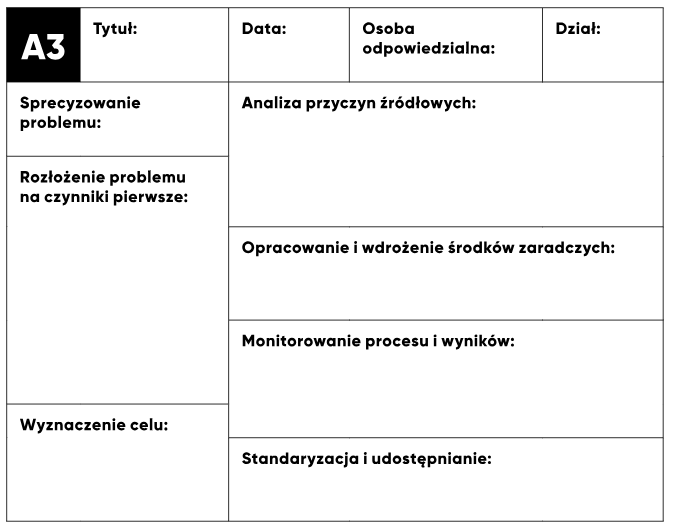

Struktura: A3

Prawdopodobnie już ją znasz lub przynajmniej o niej słyszałeś: chodzi o słynną strukturę A3. Ten rodzaj raportowania, którego nazwa pochodzi od standardowego formatu papieru A3, jest powszechnie stosowany w Toyocie do rozwiązywania problemów średniej wielkości. Wybrano format A3, ponieważ stanowił on dobry kompromis między dużą ilością danych na pojedynczej stronie a wystarczająco małą stroną do przenoszenia na hali produkcyjnej (jak głosi legenda, format A3 był podobno największym formatem, jaki można było zmieścić w faksie w tamtych czasach). Wszystkie powyższe kroki znajdziesz także w formacie A3, którego przykład znajdziesz poniżej, wraz z obowiązkowymi komórkami zawierającymi dane organizacyjne, takie jak tytuł czy data.

Tak jak poszczególne etapy praktycznego rozwiązywania problemów mogą być różnie pogrupowane przez różne osoby, tak też A3 mają nieco inne układy i zawartość. Nie należy się tym zbytnio przejmować. W rzeczywistości nie musisz nawet używać formatu A3 – możesz skorzystać z innych formatów lub struktur, ponieważ współczesny świat cyfrowy oferuje nam znacznie więcej możliwości.

Formularz A3 jest przeznaczony do wypełniania ołówkiem (nie długopisem), co ułatwia zmianę treści przez wygumkowanie i wpisanie nowych danych. Obecnie często korzysta się również z narzędzi cyfrowych, choć Toyota nadal najczęściej robi to za pomocą ołówka i papieru. Cyfrowe formaty A3 są łatwiejsze do udostępniania i lepiej się prezentują, ale są trudniejsze do wykonania i wymagają znacznie więcej wysiłku przy ich tworzeniu. Jeśli kiedykolwiek tworzyłeś arkusz w formacie A3 w programie Microsoft Excel, wiesz, o czym mówię

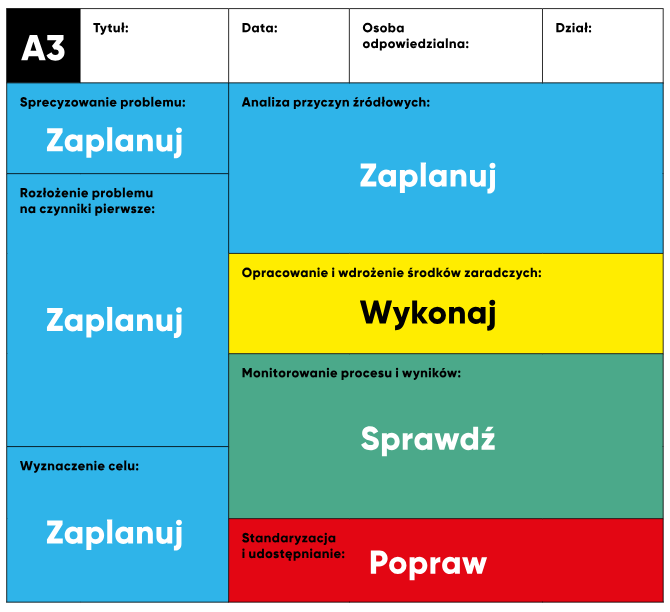

Ponieważ ramą dla praktycznego rozwiązywania problemów jest PDCA, znajdziesz ją również w A3. Wiele osób jest zaskoczonych wagą przywiązywaną przez Toyotę do kroku „zaplanuj”. Ponad połowę A3 zajmuje zrozumienie problemu, jego analiza, ustalenie celów i zrozumienie przyczyny źródłowej (na obrazku zaznaczyłem te obszary na niebiesko).

Część „wykonaj” zajmuje niewiele miejsca. Po prostu jeśli właściwie zrozumiesz problem, jego rozwiązanie będzie dość łatwe. Jeśli nie rozumiesz problemu, nadal możesz znaleźć rozwiązanie, ale prawdopodobnie będzie ono gorsze, o ile w ogóle zadziała. Podobnie niewiele miejsca poświęcono na kroki „sprawdź” i „popraw”.

Inna optyka Zachodu

Z mojego doświadczenia wynika, że w wielu zachodnich firmach jest to często robione inaczej (i – moim zdaniem – gorzej). Wszystko skupia się na zrobieniu czegoś, wdrożeniu jakiegoś rozwiązania. Co prawda trochę czasu poświęca się na planowanie, ale zdecydowana większość wysiłku skupia się na kroku „wykonaj”. Części „sprawdź” i „popraw” są słabo opracowane, jeśli w ogóle istnieją.

Często miejsce „sprawdź” zastępuje wyszukana prezentacja, co skutkuje wieloma rzekomo udanymi projektami, które nie poprawiły zbyt wiele, a nawet pogorszyły sytuację. Poniżej porównałem standardową reprezentację cyklu PDCA z czterema równymi ćwiartkami z cyklem PDCA opartym na wysiłkach podejmowanych przez japońskie standardy lub standardy Toyoty oraz z innym cyklem PDCA, opartym na wysiłkach podejmowanych przez (zbyt wiele) zachodnich firm. Pozwolę ci ocenić, jak to wygląda w twojej firmie.

Wciąż prowadzę ludzi przez praktyczny proces rozwiązywania problemów, a oni na każdym kroku od razu przechodzą do rozwiązania. Spójrzmy na (fikcyjny) przykład etapów rozwiązywania problemu, w którym każdy krok zmierza do rozwiązania, ignorując początkowy cel danego kroku:

- Sprecyzowanie problemu: „Cóż, potrzebujemy kanban”.

- Rozłożenie problemu na czynniki pierwsze: „Ile kanban potrzebujemy?”.

- Wyznaczenie celu: „Tyle kanban potrzebujemy”.

- Analiza przyczyn źródłowych: „Hm… ten etap mamy już za sobą. To właśnie brak kanban”.

- Opracowanie i wdrożenie środków zaradczych: „Dodaj kanban”.

- Monitorowanie procesu i wyników: „Czy mamy teraz kanban? Tak, mamy. Sprawa załatwiona”.

- Standaryzacja i udostępnianie: „Ej, ludzie, używajcie kanban”.

Żeby było jasne, to, co napisałem powyżej, to sarkazm, ale, niestety, nieodbiegający zbytnio od rzeczywistości. Jeśli posiadasz tylko młotek, wszystko wygląda jak gwóźdź. Nie dopasowuj problemu do rozwiązania, ale dopasuj rozwiązanie do problemu! W każdym razie w kilku następnych akapitach przejdę przez praktyczne rozwiązywanie problemów krok po kroku, pokazując również, dlaczego przygotowanie (tj. plan) ma tak duże znaczenie. Moim celem jest odciągnięcie cię od rozwiązywania problemów, zanim rzeczywiście je zrozumiesz, a następnie sprawdzenie, czy rozwiązanie zadziałało.

Praktyczne rozwiązywanie problemów (PPS) w Toyocie – sprecyzowanie problemu

Zagłębmy się teraz w poszczególne kroki. Pierwszym z nich jest sprecyzowanie problemu. Drugim jest rozłożenie problemu na czynniki pierwsze i jego stratyfikacja – próba lepszego zrozumienia problemu przez spojrzenie na niego z różnych perspektyw, najlepiej przy użyciu danych.

Zanim zaczniesz określać problem, być może będziesz musiał się zastanowić, który z prawdopodobnie wielu problemów chcesz rozwiązać. Musisz zdecydować, gdzie chcesz skierować swój wysiłek i swoje zasoby. Zwykle lubię tworzyć macierz wpływu i wysiłku. Spróbuj oszacować wpływ i wysiłek dla wszystkich możliwych projektów ulepszeń, a następnie wybierz jeden, który zapewnia dobry kompromis między wpływem a wysiłkiem w porównaniu z innymi potencjalnymi projektami.

Sprecyzowanie problemu

Pierwszym krokiem jest sprecyzowanie problemu. Gdzie dokładnie występuje problem? Odpowiedź nie jest tak łatwa, jak mogłoby się wydawać. Zwróć szczególną uwagę, aby nie wskazywać rozwiązania podczas opisywania problemu. Na przykład jeśli twoim problemem jest „brak kanban”, to już ograniczyłeś się do jednego rozwiązania. Poza tym „brak kanban” nie jest dobrym sposobem na opisanie problemu.

Problemem jest często odstępstwo od wyznaczonego celu. Masz określony cel (jakość, produktywność, koszty), a twoje rzeczywiste wyniki go nie osiągają. Jeśli to możliwe, spróbuj wyrazić swój cel ilościowo (tj. określ bieżącą miarę wydajności, która różni się od wartości docelowej dla tej miary wydajności). Na przykład jeśli masz problemy z częstymi awariami maszyn, zmierz dostępność maszyny/maszyn. Jeśli jest to problem jakościowy, należy dokonać pomiaru skarg klientów, wydajności pierwszego przejścia lub podobnych miar jakości.

Jeśli nie jesteś zadowolony ze swojej wydajności, zmierz wyprodukowane części na godzinę lub w podobny sposób. Jeśli możesz, stwórz wykres, diagram, oś czasu lub podobną wizualizację – będzie to bardzo pomocne.

Staraj się zbytnio nie zawężać problemu. Zajmiemy się tym w następnym kroku. Jeśli to zrobisz, możesz wykluczyć główną przyczynę, która ma duży wpływ na wyniki. Jednocześnie staraj się nie zarzucać zbyt szerokiej sieci. Wiem, nie ułatwiam sprawy. Niestety, podczas gdy w innych sytuacjach większość ludzi ma tendencję do podążania w jednym kierunku (np. zbyt dużo zapasów), w tym wypadku zauważyłem działanie w obu kierunkach. Niektórzy ludzie przyjmują zbyt ogólne podejście (np. analizują kwestie jakości w całej firmie), podczas gdy inni mają zbyt ograniczone spojrzenie (np. kwestia jakości braku spoiny w procesie trzydziestym). Jeśli miałbym wybierać, przeanalizowałbym problem z szerszej perspektywy. Następny krok, czyli „rozłożenie problemu na czynniki pierwsze”, i tak go zawęzi i prawdopodobnie będzie znacznie bardziej uporządkowany niż przypadkowe domysły podczas określania problemu.

Rozłożenie problemu na czynniki pierwsze

Teraz, gdy zdefiniowaliśmy problem, musimy rozbić go na czynniki pierwsze. W tym kroku staramy się poznać więcej szczegółów problemu. Należy pamiętać, że nie jest to jeszcze opracowywanie rozwiązania. Postaraj się zrozumieć, co się dzieje i co powinno się dziać. Jeśli to możliwe, należy również przyjrzeć się problemowi na hali produkcyjnej i zebrać dane.

Dotyczy to tego, co Toyota nazywa „stratyfikacją”. Spróbuj pogrupować lub wyświetlić dane w mniejszych grupach lub aspektach, aby móc je przeanalizować. Spróbuj spojrzeć na problem z różnych perspektyw:

- Kiedy to się dzieje? W określonej porze dnia? Czy jest to coś, co nie występowało wcześniej, a teraz się dzieje, a jeśli tak, to kiedy się to zaczęło?

- Gdzie to się dzieje? Czy jest to określony proces w strumieniu wartości lub instrukcjach roboczych? Czy jest to związane z konkretnym dostawcą? Czy dzieje się tak głównie w wybranych regionach lub segmentach rynku?

- Czego to dotyczy? Określonej grupy produktów lub produktu? Konkretnego modułu lub części? Określonego rodzaju reklamacji? Konkretnego rodzaju wady?

- Jak dużo tego się dzieje (np. ile jest produkowane)?

- Komu to się przytrafia? Czy sytuacja występuje w wypadku określonego pracownika lub zmiany? (Uwaga dodatkowa: Jeśli tak, to prawdopodobnie nie jest to wina pracownika, ale np. wadliwych narzędzi, braku szkolenia).

Wyżej wymienione główne punkty (kiedy, gdzie, czego, jad dużo, komu) powinny być wzięte pod uwagę. W rzeczywistości może być nawet kilka aspektów podlegających stratyfikacji dla tego samego punktu. Na przykład pytanie „czego” w wypadku kwestii jakości może dotyczyć rodzaju skargi, produktu lub wady.

W wypadku bardziej skomplikowanych problemów można również spróbować podzielić je na podproblemy. Na przykład jeśli podczas stratyfikacji okaże się, że istnieje wiele rodzajów wad, które obniżają jakość, można przeanalizować te rodzaje wad osobno.

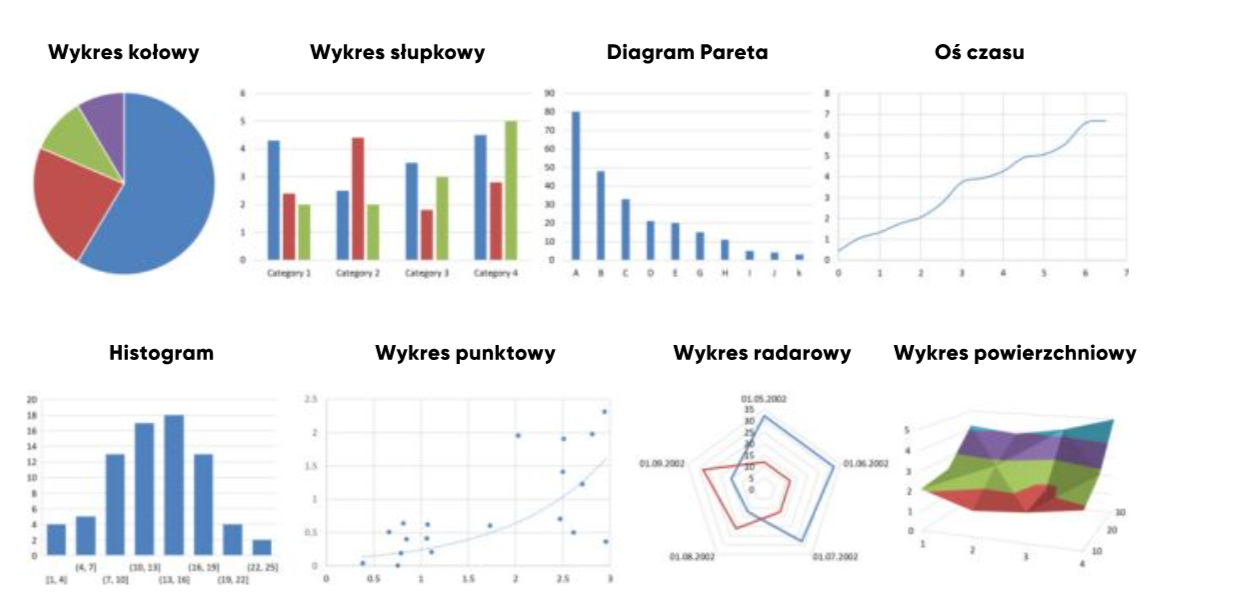

Zawsze, gdy jest to możliwe, używaj wykresów graficznych i innych form wizualizacji danych podczas stratyfikacji. Istnieje wiele różnych sposobów wizualizacji danych, takich jak wykresy kołowe, wykresy słupkowe, diagramy Pareta, osie czasu i tendencje, histogramy, wykresy punktowe, wykresy radarowe, wykresy powierzchniowe i wiele innych. Poniżej znajduje się kilka wizualizacji.

Celem rozłożenia problemu na czynniki pierwsze jest lepsze zrozumienie, kiedy i gdzie dzieje się problem, czego dotyczy i komu się przytrafia. Podczas określania problemu zwróciłem uwagę, by spojrzeć na sprawę z szerszej perspektywy. Rozłożenie problemu na czynniki pierwsze zawęża go do rzeczywistego problemu. Toyota nazywa to problemem priorytetowym i często myli się go z przyczyną źródłową. Problem priorytetowy jest niezbędnym elementem przy ustalaniu celów.

Autor:

prof. Christoph Roser – ekspert w dziedzinie produkcji odchudzonej oraz profesor zarządzania produkcją na Uniwersytecie Nauk Stosowanych w Karlsruhe w Niemczech. Przez pięć lat pracował w Japonii, w mieszczącym się w Nagoi Centralnym Ośrodku Badawczo-Rozwojowym Toyoty. Z Japonii przeniósł się do Monachium, do firmy McKinsey & Company, specjalizującej się w produkcji odchudzonej i realizującej liczne projekty we wszystkich sektorach przemysłu. Przed uzyskaniem tytułu profesora pracował dla firmy Robert Bosch GmbH, najpierw jako ekspert zajmujący się badaniem i szkoleniami, a następnie jako kierownik ds. logistyki produkcji w dziale Bosch Thermotechnik. W swojej karierze realizował projekty Lean w blisko dwustu różnych zakładach z takich branż, jak motoryzacja, budowa maszyn, ogniwa słoneczne, papiernictwo, logistyka, elektronarzędzia, ogrzewnictwo, opakowania, produkcja żywności, AGD i wiele innych. Na stronie AllAboutLean.com prowadzi blog o swoich doświadczeniach i badaniach. Niedawno opublikował także pierwszą pracę poświęconą historii wytwórczości, zatytułowaną „Faster, Better, Cheaper” (Szybciej, lepiej, taniej).

Zobacz również